No existe un único "mejor" elemento calefactor eléctrico. La elección ideal depende completamente de los requisitos específicos de su aplicación. Los factores más críticos son la temperatura máxima de funcionamiento que necesita alcanzar y la atmósfera química dentro de su horno.

El desafío no es encontrar un material universalmente "mejor", sino hacer coincidir correctamente las propiedades del elemento —principalmente su límite de temperatura, compatibilidad atmosférica y costo— con las demandas precisas de su proceso de calentamiento.

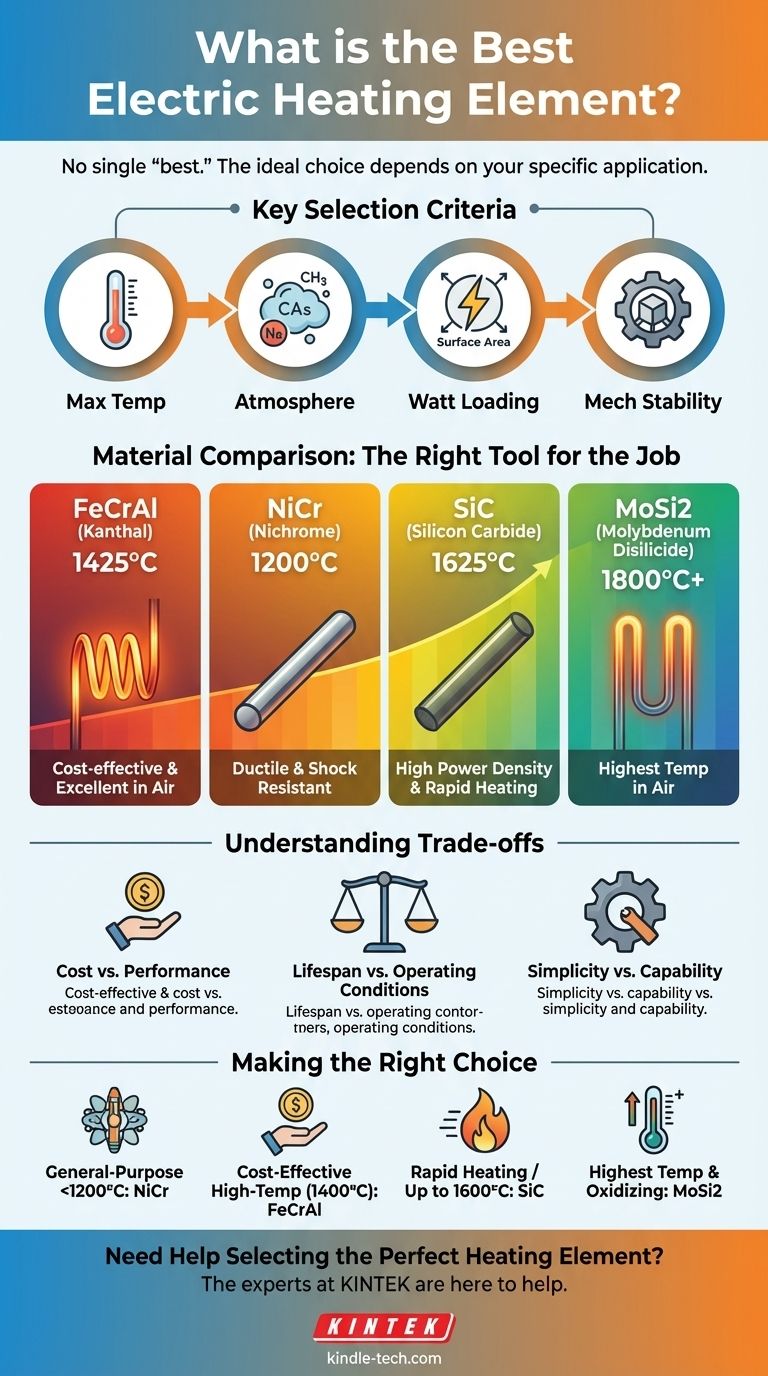

Criterios clave de selección para elementos calefactores

Antes de comparar materiales, primero debe definir sus necesidades operativas. Las respuestas a estas preguntas reducirán rápidamente sus opciones de un amplio campo a unos pocos candidatos adecuados.

Temperatura máxima de funcionamiento

Este es el factor más importante. Cada material tiene un límite superior firme más allá del cual se degradará y fallará rápidamente. Siempre seleccione un elemento con una clasificación de temperatura máxima cómodamente por encima de la temperatura de proceso deseada.

Atmósfera del horno

Los gases que rodean el elemento son críticos. Un elemento que prospera en una atmósfera oxidante (como el aire) puede destruirse rápidamente en una atmósfera reductora (como hidrógeno o amoníaco craqueado), y viceversa.

Carga de vatios

La carga de vatios se refiere a la potencia de salida por unidad de área de la superficie del elemento. Una carga de vatios agresiva y alta permite tiempos de calentamiento más rápidos, pero puede acortar significativamente la vida útil del elemento. Algunos materiales pueden soportar cargas de vatios mucho más altas que otros.

Estabilidad mecánica

Los elementos calefactores deben estar soportados mecánicamente. Algunos materiales, como las aleaciones metálicas, son dúctiles y pueden formarse fácilmente en bobinas. Otros son cerámicas frágiles que son autoportantes pero delicadas. También debe considerar si el material se hundirá ("fluencia") a altas temperaturas con el tiempo.

Una comparación de materiales comunes para elementos calefactores

Con sus requisitos definidos, ahora puede evaluar los materiales más comunes utilizados en calefacción industrial y de laboratorio.

Hierro-Cromo-Aluminio (FeCrAl / "Kanthal"): El caballo de batalla

Las aleaciones de FeCrAl son los elementos calefactores metálicos más utilizados. Forman una capa estable y protectora de óxido de aluminio (Al2O3), lo que les otorga un excelente rendimiento en el aire.

Son ideales para hornos y estufas que operan en atmósferas oxidantes hasta aproximadamente 1425°C (2600°F). También son la opción más rentable para aplicaciones de alta temperatura.

Níquel-Cromo (NiCr / "Nicrom"): La elección dúctil

Las aleaciones de NiCr son otra opción extremadamente común, especialmente para aplicaciones por debajo de 1200°C (2190°F). Su ventaja clave es que no se vuelven quebradizas con el uso.

Esta alta ductilidad los hace resistentes a la vibración y al choque mecánico que pueden fracturar otros elementos. A menudo se utilizan en aplicaciones donde la fiabilidad y la facilidad de formación son primordiales.

Carburo de silicio (SiC): Para alta densidad de potencia

El SiC es un material cerámico que ofrece un avance significativo en la capacidad de temperatura, operando hasta 1625°C (2957°F). Es estructuralmente rígido y puede montarse como una varilla autoportante o en forma de U.

Estos elementos pueden manejar cargas de vatios muy altas, lo que los hace perfectos para aplicaciones que requieren un calentamiento rápido. Sin embargo, su resistencia eléctrica aumenta con la edad, lo que requiere un sistema de control de potencia más sofisticado (como un transformador de tomas o un SCR) para compensar.

Disilicuro de molibdeno (MoSi2): Para las temperaturas más altas

Para las aplicaciones más exigentes en el aire, los elementos de MoSi2 son la mejor opción, capaces de alcanzar temperaturas superiores a 1800°C (3270°F). Forman una capa protectora de vidrio de sílice que permite este rendimiento extremo.

Son extremadamente frágiles a temperatura ambiente y son susceptibles a una oxidación a baja temperatura conocida como "peste" si se mantienen durante largos períodos entre 400-700°C. Son la opción más cara, pero son necesarios para procesos especializados de alta temperatura como la sinterización de cerámicas.

Comprendiendo las compensaciones

La selección de un elemento siempre implica equilibrar factores contrapuestos. Ser consciente de estas compensaciones es clave para tomar una decisión de ingeniería sólida.

Costo vs. Rendimiento

Existe una correlación directa entre el precio y la temperatura máxima de funcionamiento. Un elemento FeCrAl es significativamente menos costoso que un elemento MoSi2, pero simplemente no puede realizar el mismo trabajo. Especificar en exceso un elemento para un trabajo de baja temperatura es un desperdicio de dinero.

Vida útil vs. Condiciones de funcionamiento

Hacer funcionar constantemente un elemento a su temperatura máxima nominal absoluta acortará drásticamente su vida útil. Operarlo solo 50-100°C por debajo de su límite a menudo puede duplicar su vida útil. De manera similar, exponer un elemento a un contaminante en la atmósfera del horno puede provocar una falla prematura.

Simplicidad vs. Capacidad

Los elementos metálicos como FeCrAl y NiCr son fáciles de alimentar con controles básicos. Los elementos cerámicos de alto rendimiento como SiC y MoSi2 son más frágiles, sensibles al choque térmico y a menudo requieren controladores de potencia avanzados para gestionar los cambios en su resistencia eléctrica.

Tomando la decisión correcta para su aplicación

Utilice su objetivo principal como filtro final para seleccionar el material óptimo.

- Si su enfoque principal es el calentamiento de uso general por debajo de 1200°C: El NiCr ofrece una excelente durabilidad, ductilidad y facilidad de uso para una amplia gama de aplicaciones.

- Si su enfoque principal es el calentamiento de alta temperatura rentable en el aire (hasta 1400°C): El FeCrAl (Kanthal) es el estándar indiscutible de la industria por su rendimiento y valor.

- Si su enfoque principal es el calentamiento rápido o temperaturas de hasta 1600°C: Los elementos de SiC son una opción robusta, pero requieren inversión en sistemas de control de potencia adecuados.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles en una atmósfera oxidante: El MoSi2 es el material premium, esencial para procesos especializados a pesar de su costo y fragilidad.

Al alinear las propiedades del material del elemento con sus demandas operativas específicas, garantiza tanto el rendimiento como la longevidad de su proceso.

Tabla resumen:

| Material | Temperatura Máxima | Ventaja Clave | Ideal para |

|---|---|---|---|

| Hierro-Cromo-Aluminio (FeCrAl) | Hasta 1425°C | Rentable, excelente en el aire | Calentamiento de alta temperatura de uso general en atmósferas oxidantes |

| Níquel-Cromo (NiCr) | Hasta 1200°C | Altamente dúctil, resistente a golpes | Aplicaciones que requieren durabilidad y facilidad de formación |

| Carburo de silicio (SiC) | Hasta 1625°C | Alta densidad de potencia, calentamiento rápido | Ciclos de calentamiento rápido y procesos de alta temperatura |

| Disilicuro de molibdeno (MoSi2) | Más de 1800°C | Mayor capacidad de temperatura en el aire | Aplicaciones especializadas de temperatura extrema |

¿Necesita ayuda para seleccionar el elemento calefactor perfecto?

Elegir el elemento calefactor incorrecto puede provocar fallas prematuras, ineficiencia del proceso y costos inesperados. Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para sus necesidades específicas de procesamiento térmico.

Le ayudaremos a:

- Analizar los requisitos de su aplicación en cuanto a temperatura, atmósfera y carga de vatios.

- Recomendar el material de elemento óptimo para maximizar el rendimiento y la vida útil.

- Obtener componentes fiables de fabricantes líderes.

No deje su proceso al azar. Póngase en contacto con nuestro equipo técnico hoy mismo para una consulta personalizada y asegúrese de que su horno funcione con la máxima eficiencia.

Contacte a KINTEK para obtener orientación experta

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Máquina automática de prensa térmica de laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Molde de Prensa de Placa Plana Cuantitativa con Calefacción Infrarroja

La gente también pregunta

- ¿Qué elementos calefactores para hornos de alta temperatura deben utilizarse en atmósfera oxidante? ¿MoSi2 o SiC para un rendimiento superior?

- ¿Es el disulfuro de molibdeno un elemento calefactor? Descubra el mejor material para aplicaciones de alta temperatura.

- ¿Cuál es el rango de temperatura de un elemento calefactor de MoSi2? Desbloquee un rendimiento de 1900 °C para su laboratorio

- ¿Cuál es el rango de temperatura de los elementos calefactores de disiliciuro de molibdeno? Elija el grado adecuado para sus necesidades de alta temperatura

- ¿Cuáles son las propiedades del elemento calefactor de molibdeno? Elija el tipo correcto para la atmósfera de su horno