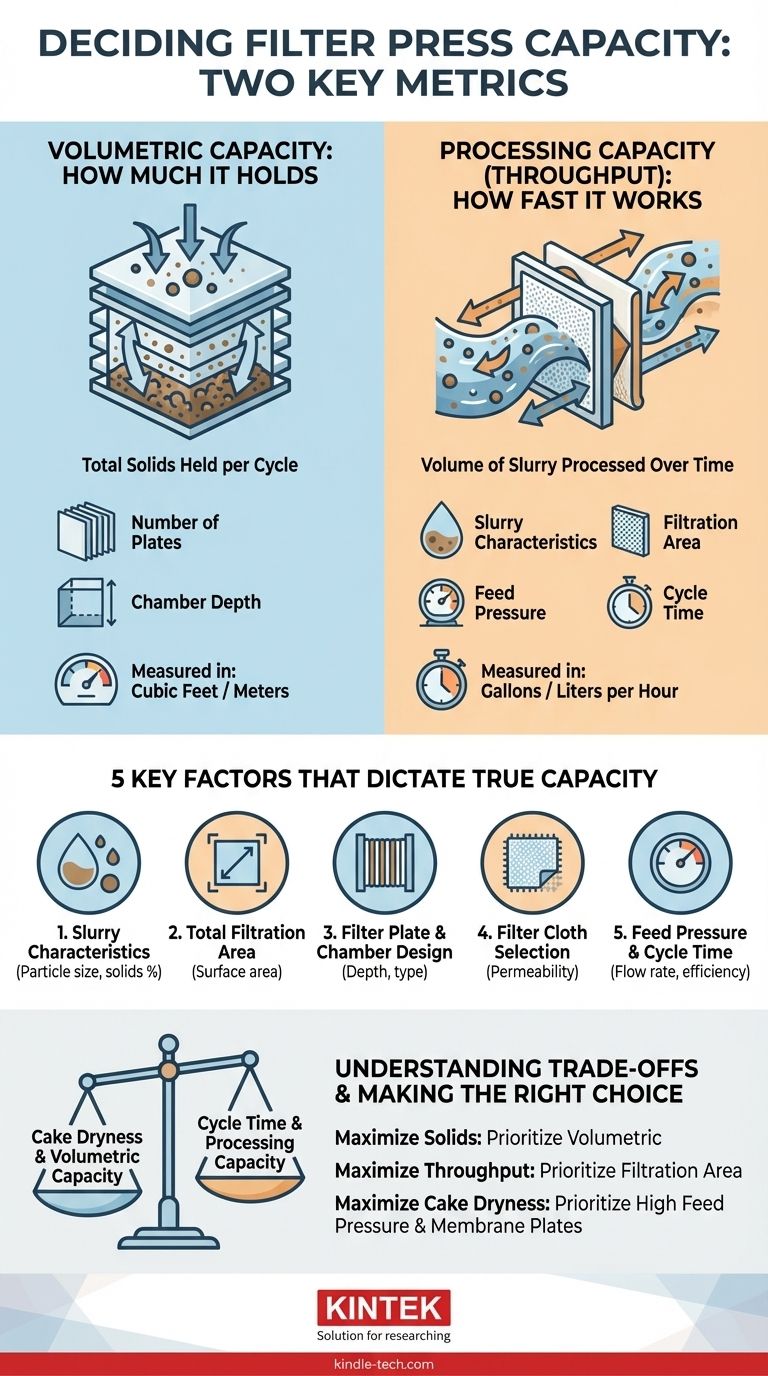

Dicho de forma sencilla, la capacidad de una prensa de filtros no es un número único, sino que se define por dos métricas clave: su capacidad volumétrica (los sólidos totales que puede contener) y su capacidad de procesamiento o rendimiento (el volumen de lechada que puede procesar a lo largo del tiempo). La capacidad volumétrica se mide en pies cúbicos o metros, determinada por el tamaño y el número de placas filtrantes. La capacidad de procesamiento es una tasa, medida en galones o litros por hora, y depende de una gama mucho más amplia de variables.

La capacidad real de una prensa de filtros no se determina únicamente por su tamaño físico. Es un resultado dinámico de la interacción entre el diseño de la prensa (volumen de la cámara, área de filtración) y las características específicas de la lechada que se está procesando (concentración de sólidos, tamaño de partícula).

Los dos pilares de la capacidad de una prensa de filtros

Para dimensionar correctamente una prensa de filtros, debe comprender ambas dimensiones de su capacidad. Una define el tamaño del lote y la otra define la velocidad operativa.

Capacidad volumétrica: cuánto contiene

Esta es la métrica más sencilla. Representa el volumen interno total de todas las cámaras vacías entre las placas filtrantes.

Este volumen dicta la cantidad máxima de sólidos deshidratados, o "torta de filtración", que la prensa puede contener en un solo ciclo. Se calcula en función de la profundidad de las cámaras y del número de placas en el bastidor de la prensa.

Capacidad de procesamiento (Rendimiento): qué tan rápido funciona

Esta es una medida de la tasa: qué tan rápido la prensa puede separar un líquido de un sólido. Es una métrica mucho más compleja porque no es estática.

El rendimiento está influenciado por la prensa en sí, pero depende en gran medida de la naturaleza del material que se está filtrando. Dos prensas con la misma capacidad volumétrica pueden tener rendimientos muy diferentes al procesar lechadas distintas.

Factores clave que dictan la capacidad real

La capacidad nominal de una prensa es solo un punto de partida. El rendimiento en el mundo real se rige por los siguientes factores.

Características de la lechada

Esta es la variable más crítica. La composición de la mezcla líquido-sólido que necesita separar tiene el mayor impacto en la velocidad de procesamiento. Los aspectos clave incluyen el porcentaje de sólidos, el tamaño y la forma de las partículas, y la compresibilidad de los sólidos.

Área total de filtración

El área superficial total del tejido filtrante en todas las placas determina cuánta área está disponible para que pase el líquido. Un área de filtración mayor generalmente permite una mayor velocidad de flujo y tiempos de ciclo más rápidos, lo que aumenta directamente el rendimiento.

Diseño de la placa filtrante y de la cámara

La profundidad de la cámara en cada placa filtrante afecta tanto a la capacidad volumétrica como al tiempo de ciclo. Las cámaras más profundas aumentan el volumen de sólidos retenidos por ciclo, pero a veces pueden dar como resultado tortas más húmedas o requerir tiempos de deshidratación más largos.

Selección del tejido filtrante

La permeabilidad del tejido filtrante es crucial. Un tejido seleccionado incorrectamente puede permitir el paso de sólidos finos o, más comúnmente, "cegarse" (obstruirse) rápidamente, lo que reduce drásticamente la velocidad de filtración y detiene las operaciones.

Presión de alimentación y tiempo de ciclo

La presión suministrada por la bomba de alimentación influye directamente en la rapidez con la que el líquido se fuerza a través del medio filtrante. El tiempo total del ciclo, que incluye el llenado, el prensado, el soplado de aire y la descarga de la torta, determina cuántos lotes puede ejecutar en un día, definiendo el rendimiento diario definitivo.

Comprensión de las compensaciones

Seleccionar y operar una prensa de filtros implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es esencial para optimizar su proceso.

Secado de la torta frente a tiempo de ciclo

Lograr una torta de filtración muy seca requiere tiempos de prensado más largos a alta presión. Esto aumenta la duración de cada ciclo, lo que a su vez reduce el rendimiento diario general. Debe decidir qué es más importante: la sequedad máxima de la torta o la velocidad máxima de procesamiento.

Capacidad volumétrica frente a dificultad de manejo

Una prensa con cámaras muy grandes puede contener más sólidos, lo que reduce el trabajo necesario para la descarga de la torta durante un período de 24 horas. Sin embargo, para lechadas difíciles de deshidratar, las cámaras menos profundas a menudo producen mejores resultados y tortas más manejables, incluso si eso significa ciclos más frecuentes.

Costo de capital frente a automatización

Las prensas más grandes y totalmente automatizadas con características como desplazadores automáticos de placas y lavadoras de tejidos tienen un alto costo inicial, pero reducen drásticamente la mano de obra y pueden mejorar la consistencia del tiempo de ciclo. Una prensa manual más pequeña es más barata por adelantado, pero tendrá un rendimiento general menor debido a una descarga de torta más lenta y que requiere mucha mano de obra.

Tomar la decisión correcta para su objetivo

Para determinar la capacidad correcta de la prensa de filtros, primero debe definir su objetivo operativo principal. La "mejor" prensa es aquella que se alinea con su prioridad específica.

- Si su enfoque principal es capturar una cantidad fija de sólidos por día: Debe priorizar la capacidad volumétrica (pies cúbicos/metros) y asegurarse de que la prensa sea lo suficientemente grande para manejar su carga diaria de sólidos en un número razonable de ciclos.

- Si su enfoque principal es procesar un gran volumen de lechada rápidamente: Debe priorizar el área total de filtración (pies cuadrados/metros) y optimizar la presión de la bomba y el acondicionamiento de la lechada para maximizar el rendimiento.

- Si su enfoque principal es lograr la máxima sequedad de la torta: Debe priorizar una prensa capaz de altas presiones de alimentación y considerar placas filtrantes de membrana especializadas, que pueden exprimir la torta al final de un ciclo.

En última instancia, definir sus objetivos operativos es el primer y más crítico paso para dimensionar correctamente una prensa de filtros para su aplicación.

Tabla de resumen:

| Métrica de capacidad | Definición | Factores clave influyentes |

|---|---|---|

| Capacidad volumétrica | Volumen total de sólidos retenidos por ciclo (pies cúbicos/m) | Número de placas, profundidad de la cámara |

| Capacidad de procesamiento (Rendimiento) | Volumen de lechada procesada por hora (gal/h, L/h) | Características de la lechada, área de filtración, presión de alimentación, tiempo de ciclo |

¿Necesita optimizar su proceso de deshidratación? Elegir la prensa de filtros adecuada es fundamental para la eficiencia y la rentabilidad. En KINTEK, nos especializamos en equipos y consumibles de laboratorio, proporcionando soluciones personalizadas para las características específicas de su lechada y sus objetivos de rendimiento. Nuestros expertos pueden ayudarle a seleccionar la prensa, las placas filtrantes y el tejido ideales para maximizar la sequedad de la torta y la velocidad de procesamiento. ¡Contáctenos hoy para una consulta y permita que KINTEK mejore el rendimiento de filtración de su laboratorio!

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Filtro de Laboratorio Hidráulica de Diafragma para Filtración de Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Por qué se utilizan los pellets de KBr en FTIR? Logre un análisis claro y preciso de muestras sólidas

- ¿Por qué usar KBr para IR? Obtenga espectros claros y sin obstrucciones para muestras sólidas

- ¿Cuál es el uso del KBr? Domine la preparación de muestras para una espectroscopia IR precisa

- ¿Qué es el método de la pastilla de polvo prensado? Una guía para una preparación precisa de muestras FTIR

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de pellets de electrolitos sólidos? Garantice la precisión de los datos