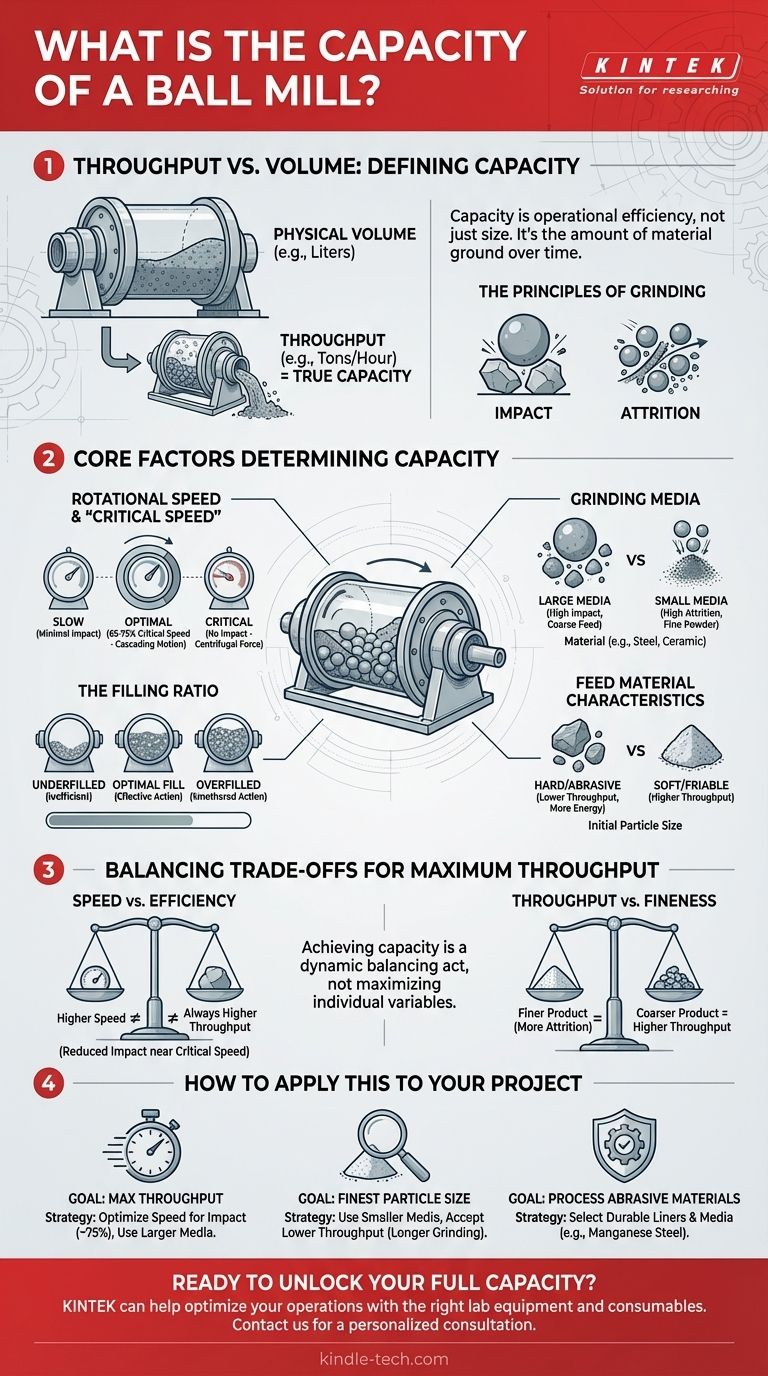

En la práctica, la capacidad de un molino de bolas no es un número único y fijo. En cambio, es el rendimiento resultante determinado por una combinación de su tamaño físico y varios parámetros operativos críticos. Estos factores incluyen la velocidad de rotación del molino, el tipo y tamaño del medio de molienda, las características del material que se procesa y el volumen de material cargado en el molino.

La "capacidad" de un molino de bolas se refiere menos a su volumen físico y más a su eficiencia operativa. Para comprender el verdadero rendimiento de un molino, debe analizar la interacción dinámica entre su velocidad, el medio de molienda y el material mismo.

Qué significa "capacidad" para un molino de bolas

Definición de rendimiento vs. volumen

La capacidad de un molino de bolas se entiende mejor como su rendimiento, la cantidad de material que puede moler a un tamaño de partícula especificado durante un período de tiempo (por ejemplo, toneladas por hora).

Esto es diferente de su volumen físico. Un molino grande operado de manera ineficiente tendrá una capacidad menor que un molino más pequeño y optimizado.

Los principios de la molienda

El rendimiento del molino se basa en dos principios fundamentales mencionados en las referencias: impacto y atrición.

El impacto es la fuerza de aplastamiento de las bolas que caen sobre el material. La atrición es la acción de cizallamiento que ocurre cuando las bolas y las partículas se frotan entre sí. El equilibrio entre estas dos fuerzas determina la eficiencia de molienda y, por lo tanto, la capacidad final.

Los factores principales que determinan la capacidad

Para determinar la capacidad efectiva de un molino de bolas, debe considerar cómo interactúan varias variables clave. Cada una influye directamente en la velocidad y la calidad del proceso de molienda.

Velocidad de rotación y la "velocidad crítica"

La velocidad de rotación de un molino es, posiblemente, el factor más crucial. Las referencias destacan el concepto de velocidad crítica, que es la velocidad teórica a la que la fuerza centrífuga hace que el medio de molienda se adhiera a la pared interior del molino.

Operar demasiado lento resulta en un impacto mínimo, ya que las bolas simplemente ruedan unas sobre otras en la parte inferior. Operar a o por encima de la velocidad crítica elimina el impacto por completo, deteniendo el proceso de molienda.

La capacidad óptima se logra típicamente cuando el molino funciona al 65-75% de su velocidad crítica, creando el movimiento de cascada perfecto tanto para el impacto como para la atrición.

El papel del medio de molienda

El medio de molienda (las bolas) son las herramientas principales para la reducción de tamaño. Sus características son críticas para el rendimiento.

El tamaño del medio determina la naturaleza de la fuerza. Las bolas más grandes crean un mayor impacto, lo que es efectivo para desintegrar material de alimentación grueso. Las bolas más pequeñas crean más área de superficie y favorecen la atrición, lo que es mejor para producir polvos muy finos.

El material del medio (por ejemplo, acero, cerámica) afecta la fuerza de impacto y la resistencia al desgaste. Los medios más duros y densos, como el acero, proporcionan impactos más potentes, aumentando el rendimiento para materiales difíciles.

Características del material de alimentación

El material que se muele tiene un impacto directo y significativo en la capacidad.

Los materiales duros y abrasivos requieren más energía y tiempo para desintegrarse, lo que naturalmente reduce el rendimiento del molino. El tamaño de partícula inicial de la alimentación también importa; un tamaño de alimentación más grande requerirá más tiempo de molienda para alcanzar la finura de salida deseada.

La relación de llenado

La relación de llenado es el porcentaje del volumen interno del molino ocupado por el medio de molienda y el material mismo.

Un nivel de llenado óptimo asegura que haya suficiente medio para moler eficazmente, pero también suficiente espacio vacío para que el medio caiga en cascada e impacte el material. Sobrellenar el molino sofoca esta acción, reduciendo drásticamente la eficiencia y la capacidad.

Comprensión de las compensaciones para un rendimiento máximo

Lograr la máxima capacidad no se trata de maximizar cada variable individualmente. Es un acto de equilibrio lleno de compensaciones críticas.

Velocidad vs. Eficiencia

Hacer funcionar un molino más rápido no siempre aumenta el rendimiento. Acercar demasiado la velocidad al límite crítico reduce el impacto efectivo del medio que cae, lo que lleva a una molienda menos eficiente y a una capacidad potencialmente menor, aunque el molino esté girando más rápido.

Rendimiento vs. Finura

Existe una compensación directa entre la cantidad de material que se puede procesar y la finura del producto final.

Producir un polvo extremadamente fino (por ejemplo, menos de 10 micras) requiere un enfoque en la atrición, lo que lleva más tiempo. Esto reduce necesariamente el rendimiento horario general del molino. Por el contrario, si un producto más grueso es aceptable, la capacidad se puede aumentar.

Carga de medios vs. espacio de molienda

Aumentar la cantidad de medio de molienda puede aumentar el número de eventos de impacto, pero solo hasta cierto punto. Si el molino está demasiado lleno de medio, no hay suficiente espacio para que el material sea molido o para que el medio se mueva eficazmente, lo que hace que la eficiencia se desplome.

Cómo aplicar esto a su proyecto

Su objetivo operativo determinará cómo equilibra estos factores para lograr la capacidad adecuada para sus necesidades.

- Si su enfoque principal es el rendimiento máximo: Priorice la optimización de la velocidad del molino para un impacto potente (alrededor del 75% de la velocidad crítica) y utilice medios de molienda más grandes adecuados para desintegrar rápidamente la alimentación gruesa.

- Si su enfoque principal es lograr el tamaño de partícula más fino: Utilice medios de molienda más pequeños para maximizar el área de superficie y la atrición, y prepárese para un rendimiento general más bajo debido a los tiempos de molienda más largos requeridos.

- Si su enfoque principal es el procesamiento de materiales abrasivos: Seleccione revestimientos y medios de molienda duraderos (como acero al manganeso) para minimizar el desgaste y el tiempo de inactividad, lo que preserva la capacidad operativa a largo plazo del molino.

En última instancia, la capacidad de un molino de bolas es el resultado dinámico de un sistema cuidadosamente optimizado, no un número estático en una hoja de especificaciones.

Tabla resumen:

| Factor | Impacto en la capacidad | Rango óptimo / Consideración |

|---|---|---|

| Velocidad de rotación | Determina el movimiento de molienda y la fuerza de impacto. | 65-75% de la velocidad crítica para una cascada óptima. |

| Tamaño del medio de molienda | Bolas más grandes para alimentación gruesa (alto rendimiento); más pequeñas para polvos finos (menor rendimiento). | Haga coincidir el tamaño del medio con la finura del producto deseada. |

| Dureza del material de alimentación | Los materiales más duros y abrasivos reducen el rendimiento. | Requiere más energía y medios duraderos. |

| Relación de llenado | El sobrellenado sofoca la acción de molienda, reduciendo la eficiencia. | Equilibre el volumen del medio y del material para una cascada efectiva. |

| Tamaño de partícula objetivo | Los productos más finos requieren tiempos de molienda más largos, lo que reduce la capacidad. | Compensación entre rendimiento y finura del producto. |

¿Listo para liberar toda la capacidad de su proceso de molienda? Los expertos de KINTEK pueden ayudarle a optimizar las operaciones de su molino de bolas. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para cumplir con sus objetivos específicos de rendimiento y finura. Contacte a nuestro equipo hoy para una consulta personalizada para mejorar la eficiencia y productividad de su laboratorio.

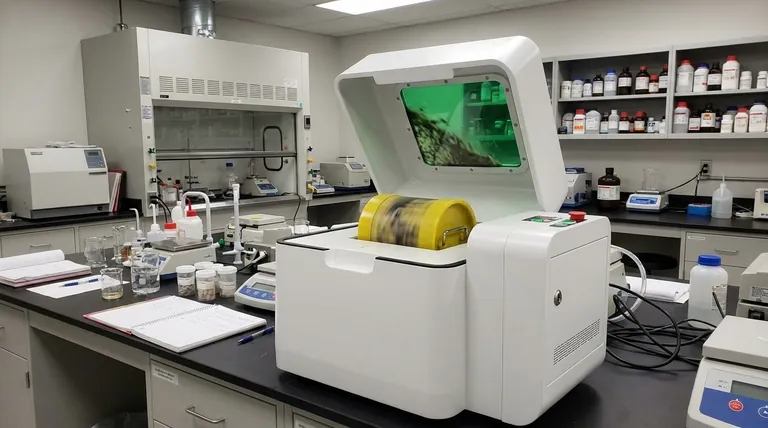

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Por qué se recomiendan los tarros de molienda y las bolas de molienda de zirconia (ZrO2) para el procesamiento de electrolitos de sulfuro como el Li6PS5Cl?

- ¿Cuáles son las ventajas de los frascos de molino de bolas de poliuretano para el nitruro de silicio? Garantice la pureza y evite la contaminación metálica

- ¿Cómo contribuyen los frascos y bolas de molienda de acero inoxidable al aleado mecánico? Optimizar la síntesis de polvos de HEA

- ¿Por qué se requieren un sellado excelente y resistencia a la corrosión para la molienda en bola de WC-10Co? Garantizar resultados de mezcla de alta pureza

- ¿Por qué es necesario utilizar recipientes de molienda de bolas de zirconio y medios de molienda durante la preparación de polvos cerámicos compuestos de carburo de silicio (SiC)/alúmina reforzada con zirconio (ZTA)?