En resumen, un molino de bolas es una herramienta muy versátil capaz de moler materiales desde un tamaño de alimentación de aproximadamente 10 mm hasta un polvo excepcionalmente fino, a menudo alcanzando 10 micrones o incluso el rango submicrónico (nanopartículas). Sin embargo, este amplio rango no es automático; el tamaño final de la partícula es el resultado directo de controlar cuidadosamente los parámetros de molienda.

La conclusión clave es que un molino de bolas no tiene un único rango de tamaño de partícula fijo. En cambio, es un sistema altamente ajustable donde el tamaño final de la partícula está determinado por un equilibrio de factores, incluidos los medios de molienda, la velocidad del molino, el tiempo de molienda y las propiedades del material en sí.

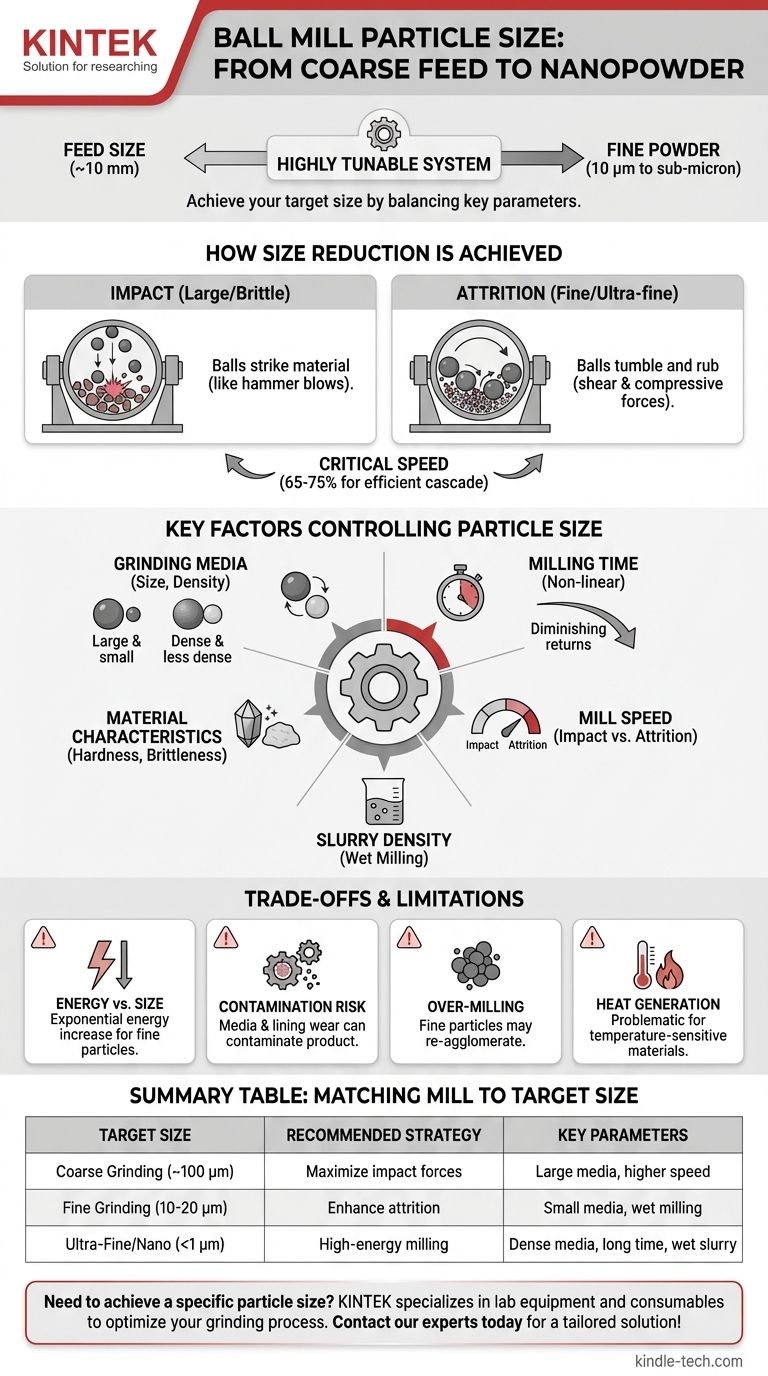

Cómo un Molino de Bolas Logra la Reducción de Tamaño

Un molino de bolas reduce el tamaño de las partículas a través de una combinación de dos mecanismos principales: impacto y atrición. Comprender cómo funcionan estas fuerzas es el primer paso para controlar el resultado final.

El Papel del Impacto

El impacto ocurre cuando los medios de molienda (las bolas) se levantan a lo largo de la pared del tambor giratorio y luego caen, golpeando el material. Esta acción es como una multitud de pequeños golpes de martillo, eficaz para descomponer partículas grandes y quebradizas.

El Papel de la Atrición

La atrición es la acción de molienda que ocurre a medida que las bolas ruedan unas sobre otras. Esto crea fuerzas de cizallamiento y compresión que desgastan las partículas, lo cual es esencial para lograr polvos muy finos y ultrafinos.

El Concepto de Velocidad Crítica

La velocidad de rotación del molino dicta qué mecanismo domina. La velocidad crítica es la velocidad teórica a la que las bolas simplemente se centrifugarían y se pegarían a la pared del molino, deteniendo toda molienda. Los molinos se operan típicamente al 65-75% de la velocidad crítica para crear un movimiento en cascada que equilibra tanto el impacto como la atrición para una molienda eficiente.

Factores Clave que Controlan el Tamaño Final de la Partícula

Lograr el tamaño de partícula deseado no es cuestión de suerte. Es el resultado de gestionar con precisión varias variables interconectadas.

Medios de Molienda (Las Bolas)

El tamaño, la densidad y el material de los medios de molienda son posiblemente los factores más críticos.

- Tamaño: Las bolas más grandes crean mayores fuerzas de impacto, ideales para descomponer material grueso. Las bolas más pequeñas proporcionan un área superficial mucho mayor, lo que mejora la atrición para la molienda fina.

- Densidad: Los medios más densos (como el carburo de tungsteno o la zirconia) transfieren más energía por impacto que los medios menos densos (como la alúmina o el acero), lo que conduce a una molienda más eficiente.

Tiempo de Molienda

Generalmente, cuanto más tiempo funcione el molino, más finas serán las partículas resultantes. Sin embargo, esta relación no es lineal. La tasa de reducción de tamaño disminuye significativamente a medida que las partículas se vuelven más pequeñas, y un tiempo de molienda excesivo puede provocar problemas.

Velocidad del Molino

Operar más cerca de la velocidad crítica (por ejemplo, 75-80%) favorece las fuerzas de impacto, lo cual es útil para la molienda gruesa inicial. Una velocidad más lenta (por ejemplo, 60-65%) promueve una acción en cascada, aumentando el tiempo para la atrición y produciendo una molienda más fina.

Características del Material

Las propiedades inherentes del material que está moliendo tienen un efecto profundo. Un material duro y quebradizo como el cuarzo se molerá de manera muy diferente a un material más blando y dúctil.

Volumen de Carga y Densidad de la Lechada

Para la molienda húmeda, la proporción de sólidos, líquido y medios de molienda es crucial. Una lechada demasiado espesa amortiguará los impactos, reduciendo la eficiencia. Una lechada demasiado líquida no proporcionará suficientes partículas entre los medios para una molienda efectiva.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, un molino de bolas no está exento de limitaciones operativas. Comprenderlas es esencial para la optimización del proceso y el control de calidad.

Energía vs. Tamaño de Partícula

Reducir el tamaño de las partículas es un proceso que consume mucha energía. Requiere exponencialmente más energía y tiempo romper una partícula de 10 micrones en una de 1 micrón de lo que se necesita para romper una partícula de 100 micrones en una de 10 micrones.

Riesgo de Contaminación

El constante movimiento y el impacto provocan el desgaste tanto de los medios de molienda como del revestimiento interior del molino. Este material desgastado puede contaminar su producto final, una consideración crítica para aplicaciones de alta pureza como productos farmacéuticos o cerámicas avanzadas.

Molienda Excesiva y Aglomeración

Moler durante demasiado tiempo puede ser contraproducente. Las partículas extremadamente finas pueden desarrollar una alta energía superficial y comenzar a reaglomerarse, aumentando efectivamente el tamaño de la partícula. Esto es particularmente común en la molienda seca.

Generación de Calor

La energía mecánica de la molienda genera calor significativo. Esto puede ser problemático para los materiales sensibles a la temperatura, ya que puede causar degradación o cambios de fase. Por esta razón, a menudo se utilizan molinos con camisa de agua para tales aplicaciones.

Ajustar el Molino a su Tamaño Objetivo

Su estrategia operativa debe dictarse completamente por el resultado deseado.

- Si su enfoque principal es la molienda gruesa (por ejemplo, reducir alimentación de 5 mm a ~100 micrones): Utilice medios de molienda más grandes para maximizar las fuerzas de impacto y opere a un porcentaje ligeramente mayor de velocidad crítica.

- Si su enfoque principal es la molienda fina (por ejemplo, reducir alimentación de 100 micrones a 10-20 micrones): Utilice medios de molienda más pequeños para aumentar el área superficial y la atrición, y considere la molienda húmeda para prevenir la aglomeración.

- Si su enfoque principal es la producción ultrafina o de nanopartículas (< 1 micrón): Probablemente necesitará equipo especializado de alta energía (como un molino planetario o de medios agitados), medios muy pequeños y densos (por ejemplo, zirconia estabilizada con itria) y largos tiempos de procesamiento en una lechada húmeda y bien dispersa.

Al comprender estos principios fundamentales, puede transformar el molino de bolas de un simple molinillo a una herramienta precisa de ingeniería de partículas.

Tabla Resumen:

| Tamaño de Partícula Objetivo | Estrategia Recomendada | Parámetros Clave |

|---|---|---|

| Molienda Gruesa (~100 micrones) | Maximizar las fuerzas de impacto | Medios grandes, mayor velocidad |

| Molienda Fina (10-20 micrones) | Mejorar la atrición | Medios pequeños, molienda húmeda |

| Ultrafino/Nano (<1 micrón) | Molienda de alta energía | Medios densos, tiempo prolongado, lechada húmeda |

¿Necesita lograr un tamaño de partícula específico para sus materiales? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando los molinos de bolas adecuados y la orientación experta para optimizar su proceso de molienda para obtener resultados superiores. ¡Contacte a nuestros expertos hoy para discutir su aplicación y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuáles son los factores que afectan la eficiencia de la molienda? Optimice su proceso para obtener el máximo rendimiento

- ¿Cuáles son las ventajas de la molienda húmeda con acetona para los materiales de cátodo L*LS? Lograr una uniformidad superior del material

- ¿Cuáles son las ventajas de un homogeneizador ultrasónico para la recuperación de PHA? Mejore la eficiencia en la investigación de biopolímeros

- ¿Por qué se utiliza un molino de bolas para procesar los residuos de pirólisis antes de la lixiviación a presión alcalina? Maximizar la recuperación de metales

- ¿Qué tipo de bolas se utilizan en los molinos de bolas? Optimice su molienda con el medio adecuado

- ¿Qué tamaño de bolas para el molino de bolas? Optimice su eficiencia de molienda con el medio adecuado

- ¿Cuál es el papel del molino de bolas en la producción de composites C-SiC-B4C-TiB2? Clave para la Homogeneidad y el Refinamiento

- ¿Cuál es el propósito técnico de usar un molino de bolas ligero para el polvo CuW30? Lograr una dispersión perfecta de las partículas