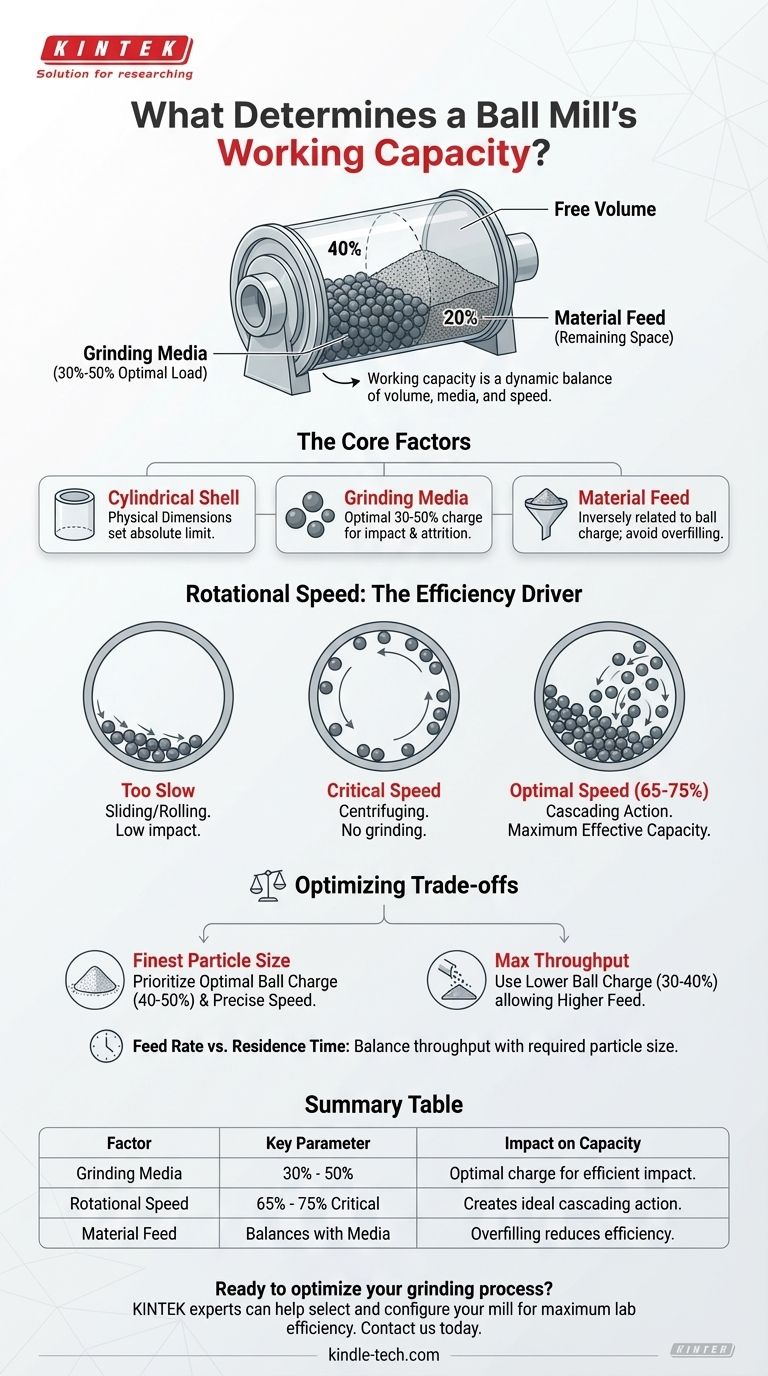

En términos sencillos, la capacidad de trabajo de un molino de bolas está determinada por el volumen de los medios de molienda (las bolas) en su interior. La carga estándar y más efectiva para estas bolas se encuentra entre el 30% y el 50% del volumen interno total de la carcasa cilíndrica del molino. Esto deja el espacio restante para el material que se pretende moler.

La verdadera capacidad de un molino de bolas no es un número único, sino un equilibrio dinámico. Depende del volumen físico del molino, la carga de los medios de molienda y la velocidad de rotación, todos los cuales deben optimizarse para lograr una reducción de tamaño eficiente.

Los factores centrales que definen la capacidad

Para comprender el rendimiento efectivo de un molino de bolas, primero debe comprender sus componentes fundamentales y cómo interactúan. Las dimensiones físicas establecen el límite absoluto, pero los parámetros operativos determinan el rendimiento real.

La carcasa cilíndrica

El punto de partida para la capacidad es el tamaño físico del cilindro hueco del molino. Su diámetro y longitud dictan el volumen máximo de medios de molienda y material que se pueden cargar.

La carcasa generalmente está revestida con un material resistente a la abrasión, como acero al manganeso, que reduce ligeramente el volumen interno pero es fundamental para la longevidad del molino.

Los medios de molienda (bolas)

El volumen de las bolas de molienda es el factor más crítico para definir la capacidad de trabajo. La regla del 30% al 50% es el estándar de la industria para un rendimiento óptimo.

Este rango específico asegura que haya suficientes bolas para crear suficiente impacto y abrasión para una molienda efectiva, mientras se deja espacio adecuado para el material que se va a procesar.

La alimentación de material

La cantidad de material en bruto que se puede agregar está inversamente relacionada con la carga de bolas. Si las bolas ocupan el 40% del volumen, la alimentación de material solo puede ocupar una parte del 60% restante.

Llenar el molino en exceso con material amortiguará los impactos de las bolas, reduciendo drásticamente la eficiencia de molienda y disminuyendo la capacidad efectiva.

Cómo la velocidad de rotación dicta la eficiencia

El volumen físico de un molino no tiene sentido si no se opera correctamente. La velocidad de rotación controla directamente la acción de molienda y, por lo tanto, el rendimiento real del molino. El concepto clave aquí es la velocidad crítica.

¿Qué es la velocidad crítica?

La velocidad crítica es la velocidad teórica a la que las bolas de molienda quedan fijadas contra la pared interior de la carcasa por la fuerza centrífuga. A esta velocidad, dejan de caer y de rodar, y cesa la molienda.

El problema con las velocidades incorrectas

Si el molino gira demasiado lento, las bolas simplemente se deslizarán o rodarán en el fondo, sin crear el impacto necesario para descomponer el material.

Si el molino funciona a velocidad crítica o por encima de ella, las bolas se centrifugarán y serán arrastradas con la carcasa, lo que nuevamente resultará en poca o ninguna molienda.

La velocidad óptima para la molienda

La molienda efectiva ocurre cuando el molino opera a un porcentaje específico de su velocidad crítica, típicamente entre el 65% y el 75%.

A esta velocidad óptima, las bolas son arrastradas por el costado de la carcasa y luego caen y ruedan hacia abajo, creando las potentes fuerzas de impacto y abrasión que muelen el material. Aquí es donde el molino alcanza su máxima capacidad efectiva.

Comprender las compensaciones

Optimizar un molino de bolas requiere equilibrar factores en competencia. Un cambio en una variable puede afectar negativamente a otra, por lo que es crucial comprender los compromisos.

Llenado excesivo con medios de molienda (>50%)

Cargar el molino con demasiadas bolas podría parecer que aumentaría la molienda, pero tiene el efecto contrario. Restringe el movimiento de las bolas, reduce el espacio disponible para el material y, en última instancia, disminuye la eficiencia de molienda.

Carga insuficiente de medios de molienda (<30%)

Usar muy pocas bolas significa que no hay suficientes puntos de impacto para moler el material de manera eficiente. Esto da como resultado tiempos de procesamiento significativamente más largos y reduce el rendimiento general del molino.

Tasa de alimentación frente a tiempo de residencia

Una tasa de alimentación más alta aumenta la cantidad de material que ingresa al molino, pero también reduce el tiempo que el material pasa moliéndose. Esto puede dar como resultado un producto final más grueso. Debe equilibrar los objetivos de rendimiento con el tamaño de partícula requerido.

Tomar la decisión correcta para su objetivo

Lograr el rendimiento deseado requiere alinear los parámetros operativos del molino con su objetivo principal.

- Si su enfoque principal es lograr el tamaño de partícula más fino posible: Priorice una carga de bolas óptima (alrededor del 40-50%) y una velocidad de rotación precisa para maximizar la energía de impacto y el tiempo de molienda.

- Si su enfoque principal es maximizar el rendimiento del material: Utilice una carga de bolas ligeramente menor (alrededor del 30-40%) para permitir una alimentación de material más alta, asegurándose de que la velocidad aún se encuentre en el rango óptimo para una molienda eficiente, aunque no perfecta.

En última instancia, la capacidad de un molino de bolas es el resultado directo de la interacción controlada y violenta entre los medios de molienda y el material, todo regido por la física de rotación.

Tabla de resumen:

| Factor | Parámetro clave | Impacto en la capacidad |

|---|---|---|

| Medios de molienda | 30% - 50% del volumen del molino | La carga óptima asegura un impacto y una abrasión eficientes |

| Velocidad de rotación | 65% - 75% de la velocidad crítica | Crea la acción de caída ideal para la molienda |

| Alimentación de material | Equilibra con la carga de bolas | El exceso de llenado reduce la eficiencia; la carga insuficiente reduce el rendimiento |

¿Listo para optimizar su proceso de molienda? Los expertos de KINTEK pueden ayudarle a seleccionar el molino de bolas perfecto y configurar sus parámetros operativos para maximizar la eficiencia y el rendimiento de su laboratorio. Contáctenos hoy para discutir sus necesidades específicas de laboratorio y descubrir nuestra gama de equipos y consumibles de laboratorio de alto rendimiento.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Por qué se prefieren los molinos y bolas de carburo de tungsteno para polvos cerámicos de litio de alta pureza? Garantice la máxima pureza.

- ¿Por qué se requieren un sellado excelente y resistencia a la corrosión para la molienda en bola de WC-10Co? Garantizar resultados de mezcla de alta pureza

- ¿Cuál es el beneficio de usar frascos y bolas de carburo de tungsteno (WC) para molienda? Lograr una alta eficiencia de molienda de alta energía

- ¿Cuáles son las ventajas de los frascos de molino de bolas de poliuretano para el nitruro de silicio? Garantice la pureza y evite la contaminación metálica

- ¿Por qué se prefieren el nitruro de silicio o la zirconia para moler precursores de yodo-vanadato-plomo? Asegure resultados de alta pureza