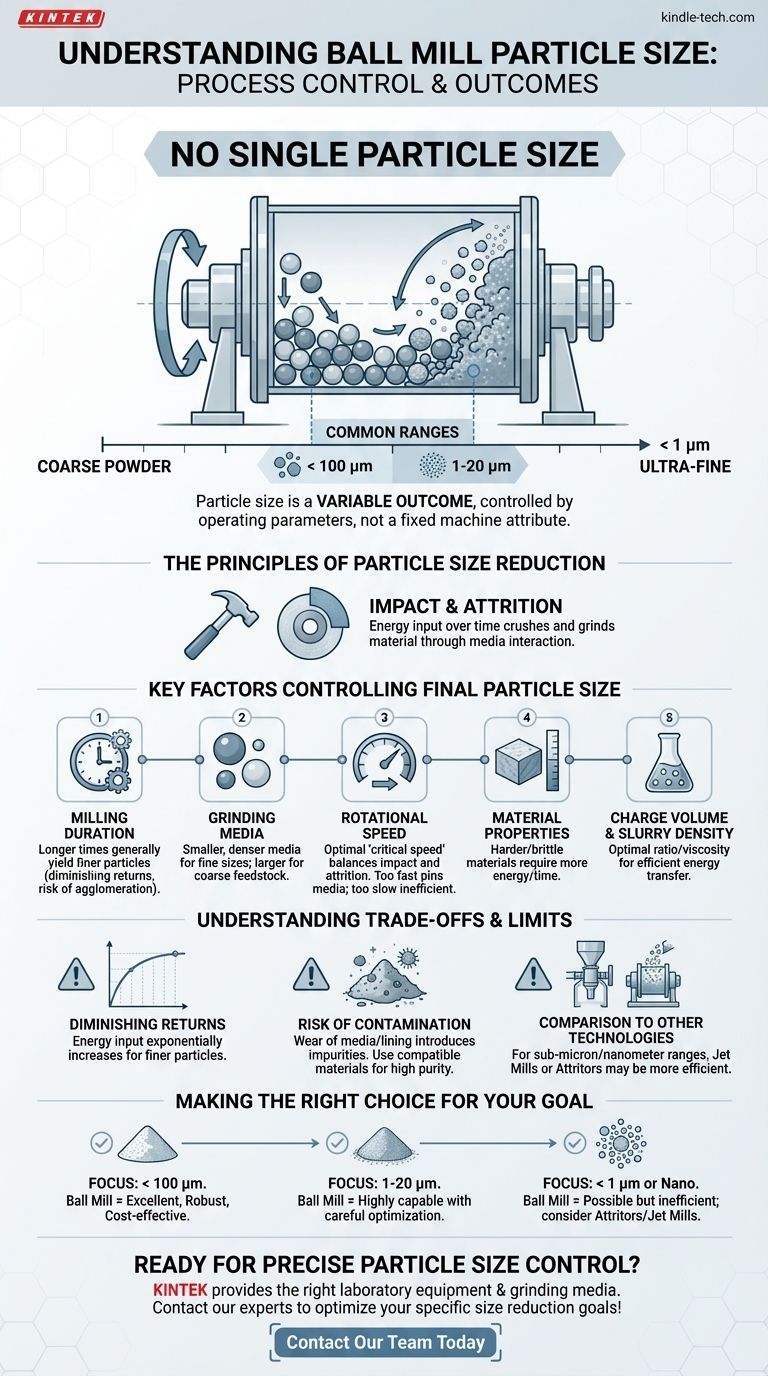

En última instancia, no existe un único tamaño de partícula para un molino de bolas. El tamaño de partícula final no es un atributo fijo de la máquina, sino un resultado altamente variable controlado por la configuración y los parámetros operativos. Si bien es común lograr tamaños de partícula inferiores a 100 micrones (µm), los molinos de bolas se utilizan frecuentemente en entornos de laboratorio e industriales para reducir los polvos iniciales hasta el rango de 1 a 20 micrones e incluso más finos con un tiempo de procesamiento suficiente.

La eficacia de un molino de bolas se define por sus parámetros operativos, no por un único número de salida. La pregunta crucial no es "¿qué tamaño de partícula produce?", sino más bien "¿cómo controlo el proceso para lograr mi tamaño de partícula objetivo?".

Principios de la Reducción del Tamaño de Partícula

Un molino de bolas es un tipo de molinillo que utiliza un cilindro giratorio que contiene medios de molienda, generalmente bolas de cerámica o acero. A medida que el cilindro gira, los medios caen en cascada desde la parte superior, triturando y moliendo el material mediante impacto y abrasión.

Este proceso es fundamentalmente una función de la energía de entrada a lo largo del tiempo. Cuanta más energía se transfiera eficazmente al material, más pequeñas serán las partículas resultantes, hasta un límite práctico.

Factores Clave que Controlan el Tamaño de Partícula Final

Lograr una distribución de tamaño de partícula específica requiere una comprensión clara de las variables que puede controlar. El resultado final es un equilibrio de estos factores clave.

Duración de la Molienda

Esta es la variable más sencilla. Tiempos de molienda más largos generalmente conducen a partículas más finas. Sin embargo, la tasa de reducción de tamaño disminuye con el tiempo, y una molienda excesiva a veces puede provocar la aglomeración de partículas.

Características de los Medios de Molienda

El tamaño, la densidad y el material de las bolas de molienda son críticos. Los medios más pequeños y densos proporcionan más contacto superficial y son más efectivos para lograr tamaños de partícula muy finos. Los medios más grandes son mejores para descomponer la materia prima inicial gruesa.

Velocidad de Rotación del Molino

Existe una velocidad de rotación óptima, a menudo denominada "velocidad crítica". Operar demasiado lento da como resultado una molienda ineficiente (solo abrasión). Operar demasiado rápido hace que los medios se adhieran a la pared del cilindro debido a la fuerza centrífuga, deteniendo por completo la acción de molienda.

Propiedades del Material

Las propiedades inherentes del material que se está moliendo, como su dureza y fragilidad, dictan con qué facilidad se fracturará. Los materiales más duros requieren más energía y tiempo para lograr la misma reducción de tamaño que los materiales más blandos.

Volumen de Carga y Densidad de la Suspensión

La relación entre el material y los medios de molienda es crucial para una transferencia de energía eficiente. De manera similar, en aplicaciones de molienda húmeda, la viscosidad y la densidad de la suspensión (la mezcla de polvo y líquido) impactan significativamente la cinética de molienda.

Comprender las Compensaciones y los Límites

Aunque son potentes, los molinos de bolas no están exentos de limitaciones. Comprenderlas es esencial para la optimización del proceso y para decidir si es la herramienta adecuada para su objetivo.

El Punto de Rendimientos Decrecientes

A medida que las partículas se vuelven más finas, la energía requerida para fracturarlas aún más aumenta exponencialmente. En cierto punto, la entrada de energía genera principalmente calor o hace que las partículas se reaglomeren en lugar de lograr una mayor reducción de tamaño.

Comparación con Otras Tecnologías

Los molinos de bolas son excepcionalmente efectivos para moler hasta el nivel de micrones (por ejemplo, 1-100 µm). Sin embargo, para producir partículas consistentemente en el rango submicrónico o nanométrico, otras tecnologías como los molinos de chorro o los molinos de medios (atritores) suelen ser más eficientes y controlables.

Riesgo de Contaminación

Los medios de molienda y el revestimiento del molino se desgastarán con el tiempo. Este desgaste introduce contaminación en su material. Para aplicaciones de alta pureza, como productos farmacéuticos o cerámicas avanzadas, esta es una consideración crítica que puede requerir el uso de medios hechos del mismo material que el polvo (por ejemplo, medios de zirconia para un polvo de zirconia).

Tomar la Decisión Correcta para su Objetivo

Para determinar si un molino de bolas es adecuado para usted, considere su objetivo final.

- Si su enfoque principal es la reducción general del tamaño a < 100 µm: Un molino de bolas es una opción excelente, robusta y rentable.

- Si su enfoque principal es lograr un tamaño específico en el rango de 1 a 20 µm: Un molino de bolas es muy capaz, pero el éxito requiere una optimización cuidadosa del tiempo de molienda, los medios y la velocidad.

- Si su enfoque principal es producir partículas ultrafinas (< 1 µm o nanopartículas): Un molino de bolas puede hacerlo, pero puede ser ineficiente; debe evaluar equipos especializados como atritores o molinos de chorro.

En última instancia, dominar su proceso de molienda en bolas consiste en controlar sistemáticamente las entradas para lograr una salida predecible y repetible.

Tabla Resumen:

| Factor | Impacto en el Tamaño de Partícula |

|---|---|

| Duración de la Molienda | Los tiempos más largos generalmente producen partículas más finas, pero con rendimientos decrecientes. |

| Tamaño/Densidad de los Medios de Molienda | Los medios más pequeños y densos son más efectivos para lograr moliendas finas y ultrafinas. |

| Velocidad de Rotación | Debe optimizarse (velocidad crítica) para una molienda por impacto eficiente frente a la simple abrasión. |

| Dureza del Material | Los materiales más duros requieren más energía y tiempo para lograr la misma reducción de tamaño. |

| Densidad de Carga/Suspensión | Afecta la eficiencia de la transferencia de energía de los medios al material. |

¿Listo para lograr un control preciso del tamaño de partícula en su laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio adecuado, incluidos molinos de bolas y medios de molienda, para satisfacer sus objetivos específicos de reducción de tamaño. Ya sea que esté procesando materiales hasta el nivel de micrones o explorando moliendas más finas, nuestros expertos pueden ayudarlo a seleccionar y optimizar la solución perfecta para su aplicación.

¡Contacte a nuestro equipo hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuál es el papel del molido de alta energía en la síntesis de MoSi2? Desbloquea el sinterizado avanzado de nano-cerámicas

- ¿Cómo funciona una máquina fresadora? Comprenda los 3 tipos principales: conformado, molienda y mezcla

- ¿Qué papel juega el equipo de molienda en la preparación de electrolitos poliméricos sin disolventes? Lograr una mezcla uniforme

- ¿Cuál es la importancia de mezclar o moler polvos de diamante y metal? Clave para los compuestos de alto rendimiento

- ¿Cómo se conoce también a un molino coloidal? Descubra el poder de los mezcladores rotor-estator

- ¿Cuál es la función de un mezclador tridimensional en el pretratamiento de materias primas de vidrio? Mejorar la consistencia química

- ¿Cuál es el papel de un molino de bolas de alta energía en la preparación de electrolitos sólidos de sulfuro Li2S–GeSe2–P2S5?

- ¿Qué papel juega un molino de vibración en seco de grado industrial en la preparación de aleaciones ODS? Domina el molido de materiales de alta energía