El procedimiento estándar para un experimento de molino de bolas implica preparar y pesar su material y los medios de molienda, cargarlos en el recipiente del molino, configurar la velocidad de rotación y la duración, y hacer funcionar el molino. Después del ciclo, el material molido se separa cuidadosamente de los medios y se recoge para su análisis para determinar el tamaño final de la partícula.

Un experimento de molino de bolas es más que una simple tarea de molienda; es un proceso controlado de reducción del tamaño de partícula. El éxito depende de la gestión deliberada de variables clave: velocidad de rotación, tiempo de molienda y la relación entre los medios de molienda y el material, para lograr un resultado predecible y reproducible.

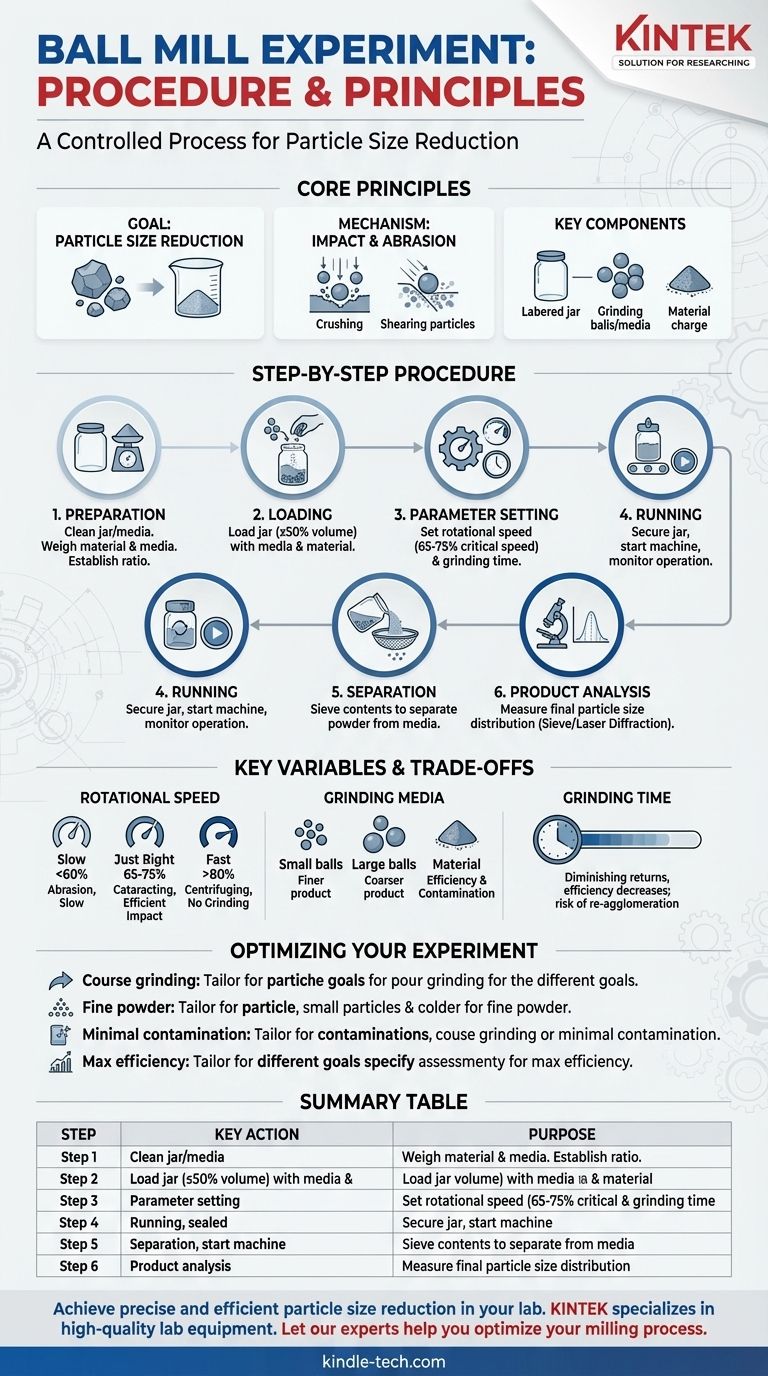

Los Principios Fundamentales del Molido en Bolas

Antes de detallar el procedimiento, es esencial comprender el objetivo y el mecanismo. Este contexto es lo que separa una tarea rutinaria de un experimento científico exitoso.

El Objetivo: Reducción del Tamaño de Partícula

El propósito principal de un molino de bolas es reducir el tamaño de los materiales sólidos. Este es un paso crítico en muchas industrias, desde el procesamiento de minerales y la cerámica hasta la farmacéutica y la fabricación de productos químicos.

El Mecanismo: Impacto y Abrasión

La molienda se produce a través de dos fuerzas principales. El impacto ocurre cuando las bolas de molienda caen desde la parte superior del recipiente giratorio, triturando el material atrapado debajo de ellas. La abrasión (o atrición) ocurre a medida que las bolas se deslizan y ruedan unas contra otras, cizallando y moliendo las partículas.

Componentes Clave que Controlará

El experimento involucra tres componentes físicos: el recipiente (el contenedor), los medios (las bolas de molienda) y la carga (el material que pretende moler).

El Procedimiento Experimental Estándar: Una Guía Paso a Paso

Seguir un procedimiento sistemático garantiza la seguridad, la consistencia y la recopilación de datos fiables.

Paso 1: Preparación de Materiales

Primero, asegúrese de que el recipiente de molienda y los medios de molienda (bolas) estén completamente limpios y secos para evitar la contaminación.

Pese cuidadosamente el material que pretende moler. Esta es su carga de material. Luego, pese los medios de molienda. La relación entre estos dos pesos es un parámetro experimental crítico.

Paso 2: Carga del Recipiente

Coloque tanto los medios de molienda como la carga de material en el recipiente del molino.

Como regla general, el volumen total de los medios y la carga no debe exceder el 50% del volumen interno del recipiente. Este espacio vacío es crucial para permitir que los medios caigan y creen los impactos de molienda necesarios.

Paso 3: Configuración de Parámetros Operacionales

Asegure firmemente la tapa del recipiente. Los dos parámetros más importantes a configurar en la máquina son la velocidad de rotación y el tiempo de molienda.

La velocidad generalmente se establece como un porcentaje de la "velocidad crítica" del molino, siendo el rango óptimo del 65-75% para la máxima eficiencia de molienda. El tiempo se establece en función de la dureza del material y el tamaño final de partícula deseado.

Paso 4: Puesta en Marcha del Molino

Coloque el recipiente sellado sobre los rodillos o abrazaderas del molino y asegúrese de que esté fijo. Active cualquier guardia de seguridad o carcasa.

Encienda la máquina y déjela funcionar durante la duración predeterminada. Supervise la máquina en busca de ruidos o movimientos inusuales, especialmente al comienzo del funcionamiento.

Paso 5: Descarga y Separación

Una vez que el ciclo se haya completado, apague la máquina y espere a que se detenga por completo.

Retire con cuidado el recipiente y abra la tapa. Vierta el contenido a través de un tamiz grueso para separar fácilmente el polvo molido (el producto) de los medios de molienda más grandes.

Paso 6: Análisis del Producto

El paso final es analizar su producto. Esto se realiza más comúnmente mediante análisis de tamizado para partículas más grandes o difracción láser para polvos muy finos para medir la distribución final del tamaño de partícula.

Comprender las Variables Clave y las Compensaciones

La calidad de su resultado depende enteramente de cómo gestione las compensaciones entre las variables experimentales fundamentales.

Velocidad de Rotación: El Concepto de Velocidad Crítica

La velocidad crítica es la velocidad teórica a la que la fuerza centrífuga mantendría los medios de molienda contra la pared del recipiente, deteniendo toda acción de molienda.

- Demasiado Lento (<60%): Los medios caerán en cascada por el lado del recipiente. Esto favorece la abrasión sobre el impacto y da como resultado una molienda lenta e ineficiente.

- Demasiado Rápido (>80%): Los medios se centrifugarán, pegándose a la pared del recipiente. Esto elimina los impactos por completo y se produce poca o ninguna molienda.

- Justo Bien (65-75%): Los medios suben por la pared y luego caen en un movimiento de "catarata", maximizando las fuerzas de impacto y la eficiencia de molienda.

Medios de Molienda: Tamaño y Material

La elección de los medios de molienda es fundamental. El tamaño de las bolas dicta el tamaño final de la partícula; las bolas más pequeñas producen un producto más fino.

El material de las bolas (p. ej., acero endurecido, alúmina, zirconia) afecta tanto a la eficiencia de molienda como a la posible contaminación. El uso de medios más duros es más eficiente, pero aumenta el riesgo de introducir trazas del material de los medios en su muestra.

Tiempo de Molienda: Un Punto de Rendimientos Decrecientes

Tiempos de molienda más largos producirán un producto más fino, pero solo hasta cierto punto. La eficiencia disminuye drásticamente a medida que las partículas se vuelven más pequeñas.

Además, una molienda excesiva a veces puede provocar la reaglomeración de partículas muy finas o cambios no deseados en las propiedades del material debido a la acumulación de calor.

Optimización de su Experimento para su Objetivo

Utilice estos principios para adaptar el procedimiento a su objetivo específico.

- Si su enfoque principal es la molienda gruesa o la descomposición inicial: Utilice medios de molienda más grandes y un tiempo de molienda relativamente más corto para maximizar las fuerzas de impacto.

- Si su enfoque principal es lograr un polvo muy fino: Utilice medios de molienda más pequeños, una mayor relación medios-material y prepárese para tiempos de molienda más largos.

- Si su enfoque principal es minimizar la contaminación: Utilice medios de molienda hechos de una cerámica inerte como la zirconia, o si es posible, medios hechos del mismo material que su muestra.

- Si su enfoque principal es maximizar la eficiencia: Asegúrese de operar el molino entre el 65% y el 75% de su velocidad crítica calculada para lograr el movimiento de catarata ideal.

Al controlar sistemáticamente estas variables, transforma el proceso de molienda en bolas de una tarea simple en una herramienta científica precisa y potente.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1. Preparación | Limpiar recipiente/medios; pesar material y medios | Asegurar la pureza y establecer la relación de carga crítica |

| 2. Carga | Cargar medios y carga de material en el recipiente (≤50% del volumen) | Permitir espacio para un impacto de molienda efectivo |

| 3. Configuración de Parámetros | Establecer velocidad de rotación (65-75% de la velocidad crítica) y tiempo | Optimizar la fuerza de impacto y la finura deseada |

| 4. Funcionamiento | Asegurar el recipiente, arrancar la máquina, supervisar el funcionamiento | Ejecutar el ciclo de molienda de forma segura |

| 5. Separación | Tamizar el contenido para separar el polvo de los medios | Aislar el producto final para su análisis |

| 6. Análisis | Realizar análisis de tamizado o difracción láser | Medir la distribución final del tamaño de partícula |

Logre una reducción precisa y eficiente del tamaño de partícula en su laboratorio. El molino de bolas adecuado es crucial para obtener resultados reproducibles en campos como la farmacéutica, la cerámica y la fabricación de productos químicos. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos molinos de bolas y medios de molienda, para satisfacer sus necesidades específicas de investigación y producción. ¡Permita que nuestros expertos le ayuden a optimizar su proceso de molienda! Contacte a KINTEK hoy mismo para discutir su aplicación y encontrar la solución perfecta!

Guía Visual

Productos relacionados

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuáles son los parámetros de un molino de bolas planetario? Velocidad maestra, tiempo y medios para una molienda perfecta

- ¿Cuál es el papel de un molino de bolas planetario de alta energía en la preparación de Al-4Cu? Lograr un refinamiento de grano de 30 nm

- ¿Cuál es el papel de un molino de bolas planetario en la preparación de polvos compuestos de NiCr-Al2O3-SrCO3? Homogeneidad Mejorada

- ¿Cuál es el papel fundamental de un molino de bolas planetario de alta energía en la MCP? Desbloquear la eficiencia de la síntesis de carburos a nanoescala

- ¿Cuáles son los efectos del molido con bolas? Una inmersión profunda en la aleación mecánica y la transformación de materiales