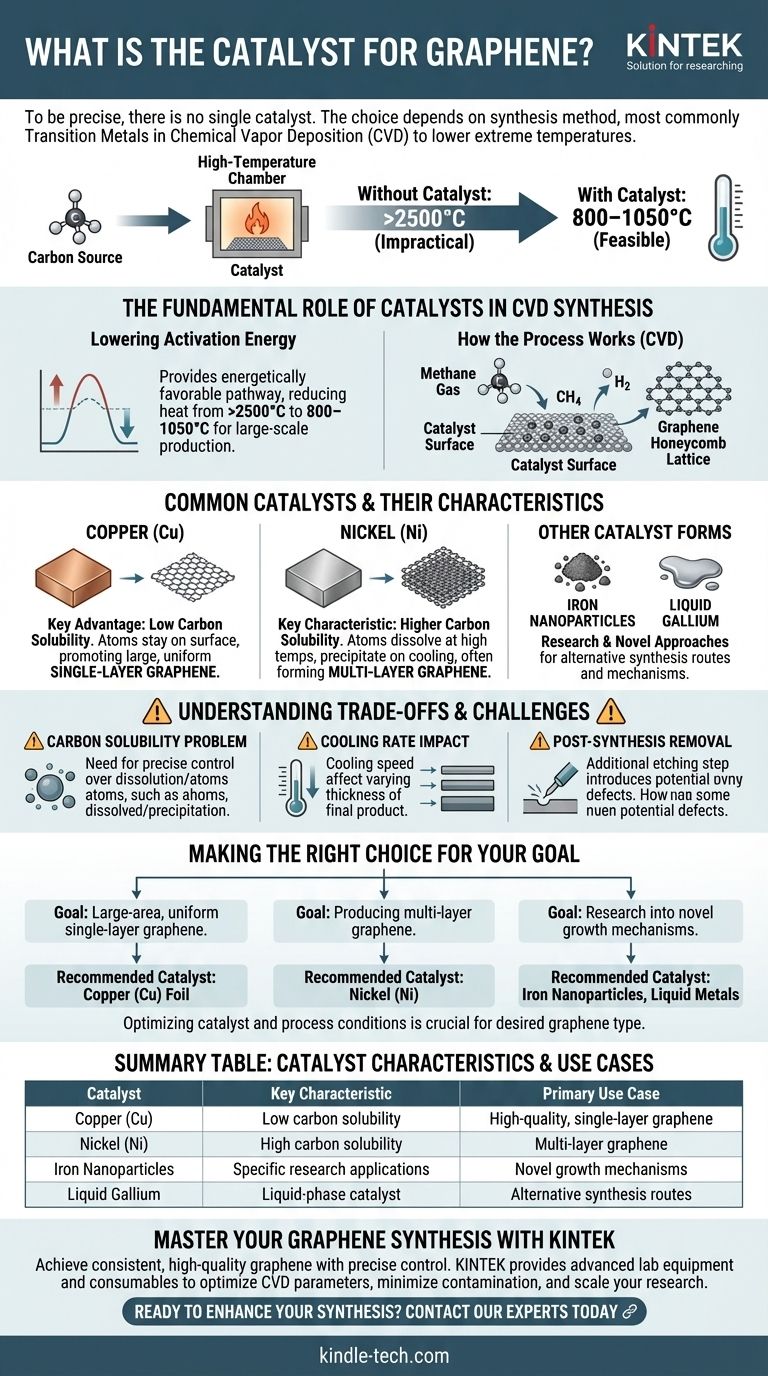

Para ser precisos, no existe un único catalizador para el grafeno. La elección del catalizador depende totalmente del método de síntesis, siendo los más comunes los metales de transición como el cobre (Cu) y el níquel (Ni) utilizados en la Deposición Química de Vapor (CVD). También se utilizan otros materiales como nanopartículas de hierro y galio líquido en contextos de producción específicos.

El papel central de un catalizador en la producción moderna de grafeno es hacer viable el proceso al reducir drásticamente las temperaturas extremas requeridas para la síntesis. Sin embargo, el catalizador en sí introduce complejidades críticas, como el control del grosor de la capa y la posible contaminación, que definen la calidad del material final.

El papel fundamental de los catalizadores en la síntesis de grafeno

Para entender qué catalizadores se utilizan, primero debemos comprender por qué son necesarios. Su función principal es proporcionar una vía energéticamente favorable para que los átomos de carbono se ensamblen en la estructura de panal deseada.

Reducción de la energía de activación

Sin un catalizador, formar grafeno a partir de una fuente de carbono requiere un calor inmenso, superior a los 2500 °C. Esto hace que el proceso sea impráctico y costoso.

Un catalizador proporciona una superficie que reduce drásticamente esta temperatura requerida a un rango más manejable de 800–1050 °C, haciendo factible la producción a gran escala.

Cómo funciona el proceso (CVD)

En la Deposición Química de Vapor (CVD), el método de síntesis más común, se introduce un gas que contiene carbono, como el metano, en una cámara de alta temperatura.

El gas caliente se descompone y la superficie del catalizador actúa como plantilla. Los átomos de carbono se adsorben en la superficie del metal y se organizan en la estructura hexagonal estable del grafeno.

Catalizadores comunes y sus características

El comportamiento del catalizador impacta directamente en la calidad y las propiedades del grafeno producido. Las opciones más comunes son los metales de transición, cada uno con ventajas distintas.

Cobre (Cu)

El cobre es posiblemente el catalizador más popular para producir grafeno monocapa de alta calidad.

Su ventaja clave es su muy baja solubilidad del carbono. Esto significa que los átomos de carbono permanecen en la superficie en lugar de disolverse en el cobre masivo, promoviendo el crecimiento de láminas grandes y uniformes.

Níquel (Ni)

El níquel es otro catalizador ampliamente utilizado. Sin embargo, tiene una mayor solubilidad del carbono en comparación con el cobre.

A altas temperaturas, los átomos de carbono pueden disolverse en el níquel. A medida que se enfría, estos átomos vuelven a precipitarse en la superficie, lo que puede resultar en la formación de grafeno multicapa. Esto puede ser una ventaja o una desventaja dependiendo del resultado deseado.

Otras formas de catalizadores

La investigación continúa explorando catalizadores alternativos. Se han utilizado nanopartículas de hierro, e incluso enfoques novedosos utilizan vapor de galio líquido para facilitar el crecimiento del grafeno, lo que subraya la flexibilidad del proceso de síntesis.

Comprensión de las compensaciones y desafíos

Aunque son esenciales, el uso de catalizadores introduce importantes desafíos de control de procesos que los ingenieros e investigadores deben gestionar cuidadosamente.

El problema de la solubilidad del carbono

Como se mencionó con el níquel, la tendencia del carbono a disolverse en el catalizador a altas temperaturas es una variable crítica.

Esta disolución y posterior precipitación durante el enfriamiento pueden provocar una deposición de carbono no deseada o un grosor de grafeno no uniforme, lo que dificulta el control preciso.

El impacto de la velocidad de enfriamiento

La velocidad a la que se enfría el sistema es un parámetro crucial que afecta directamente al producto final.

Diferentes velocidades de enfriamiento pueden alterar el grosor y la calidad del grafeno a medida que precipita del catalizador. Esto añade otra capa de complejidad para lograr resultados consistentes y repetibles.

Eliminación posterior a la síntesis

Después de la síntesis, el catalizador metálico a menudo debe eliminarse de la película de grafeno. Esto generalmente implica un proceso de grabado, que es un paso adicional que puede introducir defectos o contaminantes si no se realiza con cuidado.

Tomar la decisión correcta para su objetivo

El catalizador óptimo y las condiciones del proceso no son universales; están dictados por el tipo específico de grafeno que necesita producir.

- Si su enfoque principal es el grafeno monocapa uniforme de área grande: Un catalizador de baja solubilidad como el papel de cobre es la opción estándar de la industria.

- Si su enfoque principal es producir grafeno multicapa: Un catalizador con mayor solubilidad de carbono, como el níquel, suele ser más adecuado, pero requiere un control preciso del proceso de enfriamiento.

- Si su enfoque principal es la investigación de mecanismos de crecimiento novedosos: Explorar catalizadores alternativos como metales líquidos o nanopartículas puede producir resultados diferentes y potencialmente valiosos.

En última instancia, dominar la síntesis de grafeno requiere una comprensión profunda de la interacción entre el catalizador, la fuente de carbono y las condiciones físicas precisas de la reacción.

Tabla de resumen:

| Catalizador | Característica clave | Caso de uso principal |

|---|---|---|

| Cobre (Cu) | Baja solubilidad del carbono | Grafeno monocapa de alta calidad |

| Níquel (Ni) | Alta solubilidad del carbono | Grafeno multicapa |

| Nanopartículas de hierro | Aplicaciones de investigación específicas | Mecanismos de crecimiento novedosos |

| Galio líquido | Catalizador en fase líquida | Rutas de síntesis alternativas |

Domine su síntesis de grafeno con KINTEK

Elegir el catalizador adecuado es solo el primer paso. Lograr un grafeno consistente y de alta calidad requiere un control preciso de todo el proceso de síntesis, incluida la gestión de la temperatura y el postprocesamiento.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación de ciencia de materiales. Ya sea que esté desarrollando nuevos procesos de CVD o escalando la producción, nuestra experiencia y productos confiables pueden ayudarle a:

- Optimizar sus parámetros de CVD para una calidad de grafeno superior.

- Minimizar la contaminación y los defectos en su material final.

- Escalar su investigación desde el laboratorio hasta la producción piloto.

¿Listo para mejorar su síntesis de grafeno? Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Molde de prensa eléctrica de calentamiento cilíndrico de laboratorio para aplicaciones de laboratorio

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

La gente también pregunta

- ¿Cuál es el uso de la pulverización catódica por RF? Esencial para depositar películas aislantes de alta calidad

- ¿Cómo se utiliza el diamante sintético como herramienta en la investigación de alta presión? Desbloquee condiciones extremas con celdas de yunque de diamante

- ¿Qué es el método óptico en películas delgadas? Aproveche la interferencia de la luz para un control de precisión

- ¿Cuál es la frecuencia de RF utilizada para el proceso de pulverización catódica? Los 13.56 MHz estándar explicados

- ¿Cómo se pueden utilizar los nanotubos de carbono en la industria médica? Explorando la administración dirigida de fármacos y el diagnóstico avanzado

- ¿Cuál es el mejor método para la síntesis de grafeno? Descubra la ruta escalable hacia películas de alta calidad

- ¿Qué tan fuertes son los nanotubos de carbono en comparación con el acero? Desbloqueando el potencial del material más fuerte

- ¿Son seguros los nanotubos de carbono para el medio ambiente? Sopesando los beneficios de rendimiento frente a los riesgos ecológicos