En esencia, la deposición química es una familia de técnicas de preparación de catalizadores donde el material catalítico activo se cultiva directamente sobre una superficie de soporte a partir de precursores químicos. A diferencia de los métodos tradicionales que cargan partículas preformadas sobre un soporte, la deposición construye el catalizador desde abajo hacia arriba, átomo por átomo o capa por capa, ofreciendo un control excepcional sobre su estructura final, tamaño y ubicación.

Aunque más compleja y costosa que los métodos a granel como la impregnación, la deposición química proporciona una precisión inigualable. Es el método de elección cuando la arquitectura exacta a nivel atómico del catalizador es crítica para lograr una actividad, selectividad y estabilidad a largo plazo superiores.

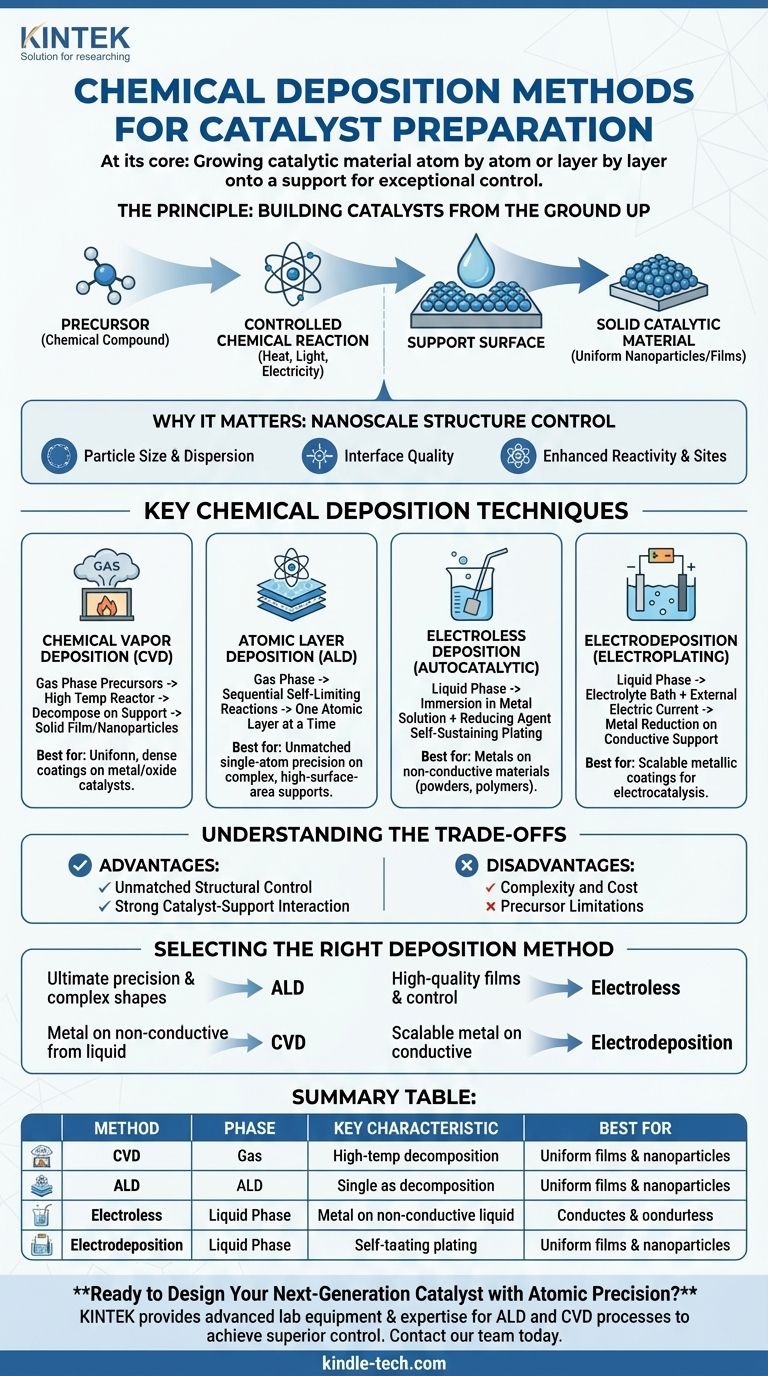

El Principio: Construyendo Catalizadores desde Cero

La deposición química cambia fundamentalmente el proceso de creación de catalizadores de uno de ensamblaje a uno de síntesis directa sobre el material de soporte final. Esto proporciona un nivel de control que es difícil de lograr de otra manera.

El Concepto Central: Precursor a Sólido

Todos los métodos de deposición química comparten un principio común: un compuesto químico que contiene el elemento catalítico deseado, conocido como precursor, se introduce en un material de soporte.

A través de una reacción química controlada desencadenada por calor, luz o electricidad, este precursor se descompone o reacciona en la superficie del soporte, dejando el material catalítico sólido deseado mientras se eliminan los subproductos volátiles.

Por Qué Este Control Importa

El rendimiento de un catalizador está dictado por su estructura a nanoescala. Los factores clave incluyen el tamaño de las partículas activas, su dispersión a través del soporte y la interfaz entre la partícula y el soporte.

Los métodos de deposición permiten un ajuste preciso de estos factores, lo que permite la creación de nanopartículas altamente uniformes, catalizadores de un solo átomo o películas ultrafinas que maximizan el número de sitios activos y mejoran la reactividad química.

Técnicas Clave de Deposición Química

Varias técnicas distintas se engloban bajo el paraguas de la deposición química, cada una con mecanismos y aplicaciones únicos. Se pueden clasificar ampliamente según si el precursor se encuentra en fase gaseosa o líquida.

Deposición Química de Vapor (CVD)

En CVD, se introducen precursores gaseosos volátiles en un reactor de alta temperatura que contiene el soporte del catalizador. La alta temperatura hace que los precursores reaccionen y se descompongan en el soporte, formando una película sólida o nanopartículas.

Este método es altamente efectivo para crear recubrimientos uniformes y densos y es una herramienta fundamental para producir catalizadores de metales y óxidos metálicos soportados.

Deposición de Capas Atómicas (ALD)

ALD es una variante más precisa de CVD que construye el catalizador una capa atómica a la vez. Utiliza una secuencia de reacciones superficiales auto-limitantes, donde cada paso solo procede hasta que toda la superficie está cubierta por una sola capa de moléculas.

Esta técnica ofrece un control inigualable sobre el espesor y la composición hasta el nivel de un solo átomo. Es ideal para recubrir soportes complejos de alta superficie y para crear catalizadores con sitios activos diseñados con precisión.

Deposición sin Corriente (Chapado Autocatalítico)

Esta es una técnica en fase líquida donde un soporte se sumerge en una solución que contiene iones metálicos y un agente reductor químico. La reacción de deposición se inicia en la superficie y se vuelve autosostenible (autocatalítica), depositando una película metálica sin ninguna energía eléctrica externa.

La deposición sin corriente es extremadamente versátil para depositar metales como níquel, cobre y paladio sobre una amplia variedad de materiales, incluyendo polvos y polímeros no conductores.

Electrodeposición (Galvanoplastia)

Similar a la deposición sin corriente, este método utiliza una solución líquida (un baño electrolítico). Sin embargo, requiere una corriente eléctrica externa para impulsar la reducción de iones metálicos sobre el soporte, que debe ser eléctricamente conductor y actúa como cátodo.

La electrodeposición es un método eficiente y escalable para aplicar recubrimientos catalíticos metálicos a soportes conductores, común en aplicaciones como la electrocatálisis para pilas de combustible y la división del agua.

Comprendiendo las Ventajas y Desventajas

Elegir un método de deposición requiere una comprensión clara de sus ventajas y los desafíos prácticos involucrados.

Ventaja: Control Estructural Inigualable

El beneficio principal es la precisión. La capacidad de controlar el tamaño de las partículas, el espesor de la película y la composición a escala atómica permite el diseño racional de catalizadores con un rendimiento optimizado para reacciones específicas.

Ventaja: Fuerte Interacción Catalizador-Soporte

Los métodos de deposición a menudo crean un fuerte enlace químico entre el material activo y el soporte. Esto mejora la estabilidad del catalizador, evitando que las partículas activas se separen o se aglomeren (sinterización) a altas temperaturas de operación.

Desventaja: Complejidad y Costo

La precisión de la deposición tiene un precio. Estos métodos suelen requerir equipos especializados, como sistemas de vacío para CVD/ALD o celdas electroquímicas controladas. Los procesos también pueden ser más lentos y costosos que la síntesis a granel simple.

Desventaja: Limitaciones de Precursores

El éxito de cualquier técnica de deposición depende de la disponibilidad de un precursor adecuado. Un precursor ideal debe ser suficientemente volátil (para métodos en fase gaseosa), estable durante la entrega y reaccionar limpiamente en el soporte sin dejar impurezas dañinas. Encontrar el precursor adecuado puede ser un desafío de investigación significativo.

Seleccionando el Método de Deposición Correcto

Su elección del método debe guiarse por sus objetivos de rendimiento específicos, la naturaleza de su material de soporte y las limitaciones prácticas.

- Si su enfoque principal es la máxima precisión y un recubrimiento uniforme en formas complejas: La Deposición de Capas Atómicas (ALD) es la opción superior para crear catalizadores de un solo átomo o nanopartículas altamente definidos.

- Si su enfoque principal es crear películas delgadas de alta calidad o nanopartículas soportadas con buen control: La Deposición Química de Vapor (CVD) ofrece un equilibrio práctico entre precisión y velocidad de deposición.

- Si su enfoque principal es depositar un catalizador metálico sobre un soporte no conductor desde una fase líquida: La deposición sin corriente proporciona una solución versátil sin la necesidad de un circuito eléctrico externo.

- Si su enfoque principal es recubrir un soporte conductor con un catalizador metálico de manera escalable: La electrodeposición es un método industrial eficiente y ampliamente utilizado para aplicaciones electrocatalíticas.

En última instancia, elegir un método de deposición química es una decisión estratégica que equilibra la búsqueda de la perfección a nivel atómico con las limitaciones prácticas de costo y escalabilidad.

Tabla Resumen:

| Método | Fase | Característica Clave | Mejor para |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Gas | Descomposición a alta temperatura de precursores gaseosos | Películas delgadas y nanopartículas uniformes |

| Deposición de Capas Atómicas (ALD) | Gas | Precisión a nivel atómico mediante reacciones auto-limitantes | Catalizadores de un solo átomo, soportes complejos |

| Deposición sin Corriente | Líquido | Chapado autocatalítico sin energía externa | Deposición de metales en soportes no conductores |

| Electrodeposición | Líquido | Utiliza corriente eléctrica externa | Recubrimientos metálicos escalables en soportes conductores |

¿Listo para Diseñar su Catalizador de Próxima Generación con Precisión Atómica?

El método de preparación adecuado es crítico para el rendimiento de su catalizador. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y el soporte experto necesario para procesos sofisticados de deposición química como ALD y CVD. Ya sea que esté desarrollando catalizadores para almacenamiento de energía, síntesis química o aplicaciones ambientales, nuestras soluciones lo ayudan a lograr un control superior sobre el tamaño de las partículas, la dispersión y la estabilidad.

Permítanos discutir cómo nuestra experiencia puede acelerar su I+D. Contacte a nuestro equipo hoy para encontrar la solución de deposición perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cuál es el papel del plasma en la pulverización catódica? La clave para generar proyectiles iónicos para la deposición de películas delgadas

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué significa la media recortada? Logre un análisis de datos sólido con las medias recortadas

- ¿Cuáles son los componentes de un reactor de CVD? Una guía de los sistemas centrales para la deposición de películas delgadas

- ¿Por qué el ALD puede lograr una deposición conforme? El secreto reside en sus reacciones superficiales autolimitantes

- ¿Qué papel juega la etapa de calentamiento del sustrato en la ALD de óxido de aluminio? Dominio de la ventana del proceso térmico

- ¿Cuáles son los pasos involucrados en la deposición de películas delgadas? Domina las 5 Etapas Clave para Recubrimientos de Precisión

- ¿Cuál es la diferencia entre la deposición física de vapor y la deposición química de vapor? Elija el método de recubrimiento de película delgada adecuado