En resumen, el prensado isostático en frío (CIP) es un proceso de fabricación que utiliza un líquido a alta presión a temperatura ambiente para compactar uniformemente polvos en un objeto sólido. El polvo se coloca en un molde flexible, que luego se sumerge en el líquido dentro de una cámara de presión. Al aplicar una presión intensa e igual desde todas las direcciones, las partículas de polvo se unen en una pieza cohesiva y manejable conocida como "cuerpo verde".

El propósito fundamental del prensado isostático en frío es crear componentes sólidos con una densidad excepcionalmente uniforme a partir de materiales en polvo. Es el método preferido para formar formas grandes o complejas que no se pueden fabricar eficazmente con las técnicas tradicionales de prensado direccional.

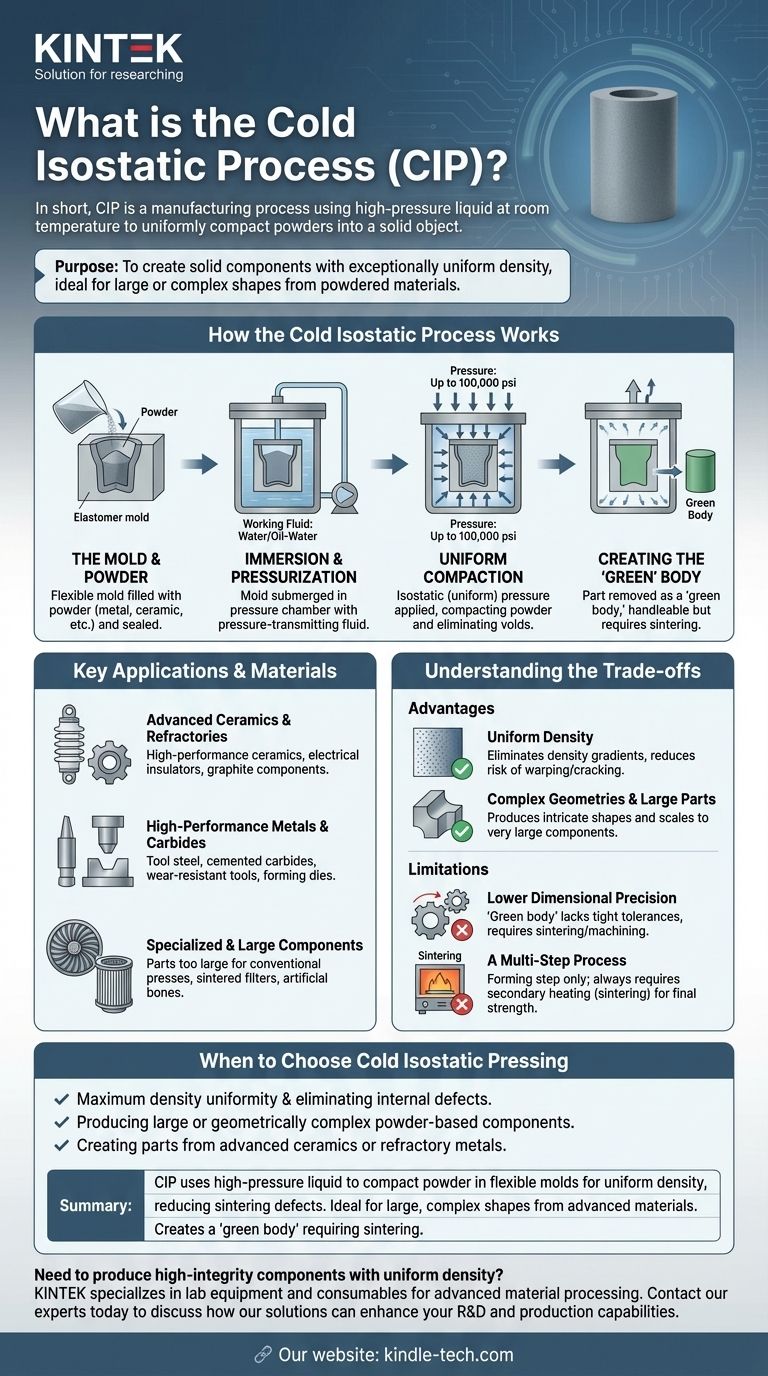

Cómo funciona el proceso isostático en frío

El método CIP es una aplicación sencilla pero potente de la dinámica de fluidos y la ciencia de los materiales. Transforma el polvo suelto en una forma sólida a través de cuatro pasos distintos.

Paso 1: El molde y el polvo

El proceso comienza llenando un molde flexible, típicamente de elastómero, con el polvo deseado. Este podría ser un material metálico, cerámico o compuesto. Luego, el molde se sella para proteger el polvo del líquido presurizador.

Paso 2: Inmersión y presurización

El molde sellado se coloca dentro de una robusta cámara de presión. Esta cámara se llena con un fluido de trabajo, a menudo agua con un inhibidor de corrosión o una mezcla de aceite y agua, que actúa como medio transmisor de presión.

Paso 3: Compactación uniforme

Una bomba externa presuriza el fluido dentro de la cámara, con presiones que pueden alcanzar hasta 100,000 psi. Debido a que la presión es ejercida por un líquido, se aplica por igual en todas las superficies del molde. Esta presión isostática (uniforme) compacta las partículas de polvo, eliminando los huecos y aumentando la densidad.

Paso 4: Creación del "cuerpo verde"

Después de un tiempo determinado, se libera la presión y se retira la pieza de la cámara. El resultado es un componente sólido, denominado "cuerpo verde". Esta pieza es lo suficientemente sólida como para ser manipulada, pero aún no ha alcanzado su resistencia final; las partículas se mantienen unidas por enclavamiento mecánico, no por enlaces metalúrgicos. Requiere un proceso de calentamiento posterior, como la sinterización, para lograr sus propiedades finales.

Aplicaciones y materiales clave

El CIP es esencial para producir componentes donde la densidad uniforme es crítica para el rendimiento. Se utiliza en una amplia gama de industrias para materiales especializados.

Cerámicas avanzadas y refractarios

Este proceso es ideal para consolidar polvos cerámicos de alto rendimiento como nitruro de silicio, carburo de silicio y carburo de boro. También se utiliza para producir aislantes eléctricos y componentes de grafito donde los defectos internos deben minimizarse.

Metales y carburos de alto rendimiento

El CIP se usa comúnmente para formar piezas de acero para herramientas, carburos cementados y otros metales de alto punto de fusión. Estos materiales a menudo se convierten en herramientas resistentes al desgaste, troqueles para conformado de metales u otros componentes industriales que requieren alta integridad estructural.

Componentes especializados y grandes

El método es excepcionalmente adecuado para piezas que son demasiado grandes para caber en prensas uniaxiales convencionales. También se utiliza para aplicaciones de nicho como la creación de filtros sinterizados, huesos artificiales y otras formas complejas que se benefician de la compactación uniforme.

Comprendiendo las compensaciones

Como cualquier proceso de fabricación, el prensado isostático en frío tiene ventajas y limitaciones distintas que definen sus casos de uso ideales.

Ventaja: Densidad uniforme

El principal beneficio del CIP es su capacidad para producir piezas con una densidad altamente uniforme. La presión isostática elimina los gradientes de densidad comunes en el prensado uniaxial (de arriba hacia abajo), lo que reduce drásticamente el riesgo de deformación o agrietamiento durante la etapa final de sinterización.

Ventaja: Geometrías complejas y piezas grandes

Debido a que la presión se adapta a la forma del molde flexible, el CIP puede producir formas complejas e intrincadas. También ofrece una excelente escalabilidad para producir componentes muy grandes que serían imposibles de fabricar con herramientas duras tradicionales.

Limitación: Menor precisión dimensional

El "cuerpo verde" prensado de un proceso CIP no tiene tolerancias dimensionales estrictas. La flexibilidad del molde y la naturaleza de la compactación del polvo significan que la precisión final debe lograrse mediante la sinterización y cualquier mecanizado final necesario.

Limitación: Un proceso de varios pasos

Es fundamental recordar que el CIP es un paso de conformado, no de acabado. El cuerpo verde resultante siempre requiere un proceso térmico secundario (sinterización) para fusionar las partículas y desarrollar las propiedades mecánicas y la resistencia finales del material.

Cuándo elegir el prensado isostático en frío

Su elección de usar CIP debe estar impulsada por los requisitos finales de las propiedades del material, el tamaño y la forma de su componente.

- Si su enfoque principal es lograr la máxima uniformidad de densidad y eliminar defectos internos: El CIP es la opción ideal, ya que la presión isostática evita los gradientes de densidad comunes en otros métodos.

- Si su enfoque principal es producir componentes basados en polvo grandes o geométricamente complejos: El CIP ofrece una escalabilidad y flexibilidad de forma que el prensado con troquel tradicional no puede igualar.

- Si su enfoque principal es crear piezas a partir de cerámicas avanzadas o metales refractarios: El CIP es un método estándar y confiable para garantizar que estos materiales de alto rendimiento se consoliden sin introducir tensiones o defectos.

En última instancia, el prensado isostático en frío es una herramienta crítica para crear componentes de alta integridad a partir de polvos cuando la uniformidad es primordial.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Utiliza líquido a alta presión a temperatura ambiente para compactar polvo en un molde flexible. |

| Beneficio clave | Logra una densidad excepcionalmente uniforme, reduciendo la deformación/agrietamiento en la sinterización. |

| Ideal para | Formas grandes y complejas de cerámicas avanzadas, metales refractarios y carburos. |

| Resultado | Crea un "cuerpo verde" manejable que requiere sinterización para la resistencia final. |

¿Necesita producir componentes de alta integridad con densidad uniforme?

KINTEK se especializa en equipos de laboratorio y consumibles para el procesamiento avanzado de materiales, incluyendo soluciones para la compactación y sinterización de polvos. Nuestra experiencia puede ayudarle a lograr las propiedades de material precisas y las geometrías complejas que su laboratorio requiere.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de I+D y producción.

Guía Visual

Productos relacionados

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Qué es la sinterización en frío? Un camino de baja energía hacia nuevos materiales compuestos

- ¿Cuáles son las desventajas del proceso de trabajo en frío? Limitaciones clave en la conformación de metales

- ¿Cómo funciona el prensado isostático? Logre una densidad perfectamente uniforme para piezas complejas

- ¿Cuáles son las ventajas de utilizar una Prensa Isostática en Frío para células solares de perovskita? Desbloquee el rendimiento a alta presión

- ¿Qué hace el prensado isostático en caliente? Eliminar defectos internos para un rendimiento superior de las piezas

- ¿Qué tipos de materiales se utilizan para los recipientes en el proceso HIP? Opciones optimizadas para la densificación de materiales

- ¿Cuál es el papel de una Prensa Isostática en Frío (CIP) en la laminación de C-PSC? Mejora la Eficiencia Solar Sin Calor

- ¿Por qué se prefiere una Prensa Isostática en Frío (CIP) para electrolitos sólidos de sulfuro? Maximice su conductividad iónica