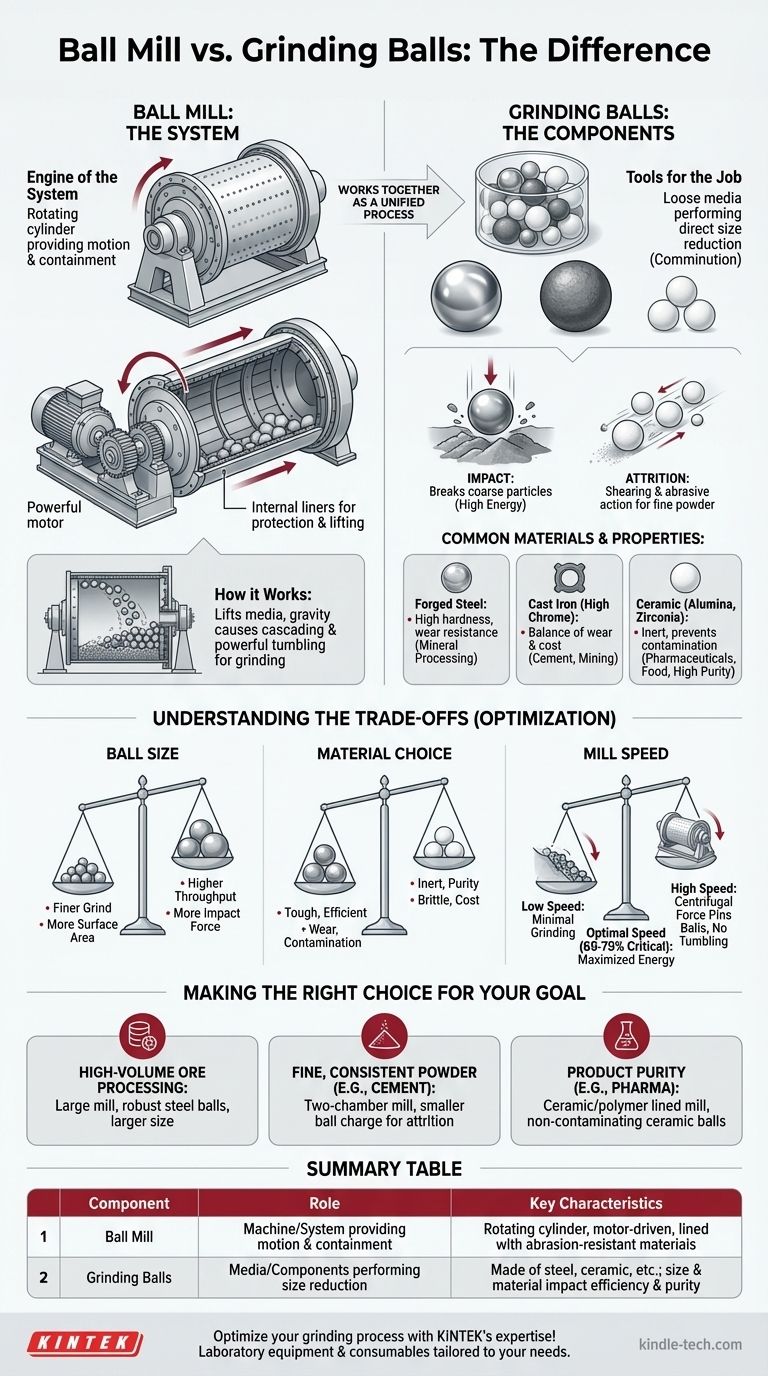

En resumen, el molino de bolas es la máquina y las bolas de molienda son los medios utilizados dentro de esa máquina para realizar el trabajo. Un molino de bolas es un tipo de molino, un cilindro grande y giratorio que contiene el material a moler junto con las bolas de molienda. Las bolas son las herramientas sueltas dentro de la máquina que trituran y muelen el material mediante impacto y abrasión a medida que el molino gira.

La distinción fundamental es la de un sistema frente a un componente. El molino de bolas es el sistema completo que proporciona la energía y la contención, mientras que las bolas de molienda son los componentes específicos dentro de ese sistema que aplican directamente la fuerza para reducir el tamaño de las partículas.

El Molino de Bolas: El Motor del Sistema

Para comprender la relación, primero debemos definir la máquina en sí. El molino de bolas es el equipo principal responsable de crear el entorno para la molienda.

¿Qué es un Molino de Bolas?

Un molino de bolas es una carcasa cilíndrica hueca que gira sobre su eje. Se llena parcialmente con el material a moler y el medio de molienda (las bolas).

El interior de la carcasa está protegido por revestimientos resistentes a la abrasión. Estos revestimientos no solo protegen la estructura del molino del desgaste, sino que también ayudan a levantar el medio de molienda a medida que el molino gira.

Cómo Funciona el Molino

El molino es impulsado por un potente motor, lo que hace que todo el tambor gire. Esta rotación levanta las bolas de molienda y el material por el costado de la carcasa.

En cierto punto, la gravedad supera la fuerza centrífuga y las bolas caen en cascada y ruedan hacia abajo. Es esta acción de volteo continua y potente la que genera las fuerzas necesarias para la molienda.

Bolas de Molienda: Las Herramientas para el Trabajo

Mientras que el molino proporciona el movimiento, las bolas de molienda son las que realmente realizan la reducción de tamaño, un proceso conocido como conminución.

El Papel de las Bolas de Molienda

Las bolas de molienda son el punto directo de contacto con el material. A medida que se levantan y caen dentro del molino giratorio, trituran el material principalmente de dos maneras:

- Impacto: Las bolas más grandes que caen desde mayores alturas crean impactos de alta energía, que son efectivos para descomponer partículas más grandes y gruesas.

- Atrito: A medida que las bolas ruedan unas sobre otras, crean una acción de cizallamiento y abrasión, que es efectiva para moler partículas más pequeñas hasta convertirlas en un polvo fino.

Materiales Comunes y Sus Propiedades

La elección del material de las bolas de molienda es fundamental y depende totalmente de la aplicación.

- Acero Forjado: La opción más común. Ofrece una excelente dureza y una alta resistencia al desgaste, lo que lo hace ideal para aplicaciones de alto impacto como el procesamiento de minerales.

- Hierro Fundido (Alto Cromo): Ofrece un buen equilibrio entre resistencia al desgaste y rentabilidad. Se utiliza ampliamente en las industrias del cemento y la minería.

- Cerámica (Alúmina, Circonia): Se utiliza cuando la contaminación del producto es una preocupación importante, como en la fabricación de productos farmacéuticos, alimentos y cerámicas de alta pureza. Son resistentes al desgaste, pero pueden ser más frágiles que el acero.

Comprender las Compensaciones

Optimizar un proceso de molienda implica equilibrar varios factores en competencia. Las decisiones que tome con respecto al molino y los medios tienen consecuencias directas en el resultado.

Tamaño de Bola: Molienda Más Fina vs. Rendimiento

Usar bolas más pequeñas aumenta el área de superficie y el número de puntos de contacto, lo que conduce a un producto final más fino. Sin embargo, las bolas más pequeñas tienen menos fuerza de impacto y es posible que no puedan descomponer el material de alimentación muy grueso de manera eficiente.

Usar bolas más grandes proporciona la alta fuerza de impacto necesaria para romper el material de alimentación grueso. Esto puede aumentar el rendimiento, pero generalmente da como resultado un producto final más grueso. A menudo, se utiliza una mezcla de tamaños para lograr ambos efectos.

Elección del Material: Resistencia al Desgaste vs. Contaminación

Las bolas de acero son resistentes y eficientes, pero se desgastarán lentamente, introduciendo una pequeña cantidad de contaminación de hierro en el producto. Para la minería o el cemento, esto es irrelevante.

Las bolas cerámicas son inertes y previenen la contaminación, pero generalmente son más caras y pueden ser más susceptibles a fracturarse bajo un impacto extremo, lo que las hace inadecuadas para algunas aplicaciones de servicio pesado.

Velocidad del Molino: Eficiencia vs. Desgaste del Revestimiento

La velocidad a la que gira el molino es crítica. Si la velocidad es demasiado baja, las bolas simplemente se deslizarán, causando una molienda mínima. Si es demasiado alta (acercándose a la velocidad crítica), las bolas quedarán adheridas a la carcasa por la fuerza centrífuga y no rodarán en absoluto.

Operar a la velocidad óptima (generalmente del 65 al 75% de la velocidad crítica) maximiza la energía de las bolas en cascada. Sin embargo, operar a velocidades más altas para aumentar el rendimiento también acelerará el desgaste de los revestimientos del molino y de las propias bolas de molienda.

Tomar la Decisión Correcta para Su Objetivo

La eficacia de una operación de molienda con bolas depende totalmente de la sinergia entre los parámetros del molino y el medio de molienda elegido.

- Si su enfoque principal es el procesamiento de mineral de alto volumen: Probablemente utilizará un molino de gran diámetro con una carga robusta de bolas de acero forjado o de alto cromo de mayor tamaño para manejar material de alimentación grueso.

- Si su enfoque principal es producir un polvo fino y consistente (por ejemplo, cemento): Puede utilizar un molino de dos cámaras o una carga de bolas más pequeña para promover la atrición sobre el alto impacto.

- Si su enfoque principal es la pureza del producto (por ejemplo, productos farmacéuticos o productos químicos finos): Debe utilizar un molino revestido de cerámica o polímero y cargarlo con bolas de molienda cerámicas que no contaminen.

En última instancia, comprender que el molino y sus medios son un único sistema interconectado es la clave para lograr una reducción de tamaño eficiente y efectiva.

Tabla Resumen:

| Componente | Función | Características Clave |

|---|---|---|

| Molino de Bolas | La máquina/sistema que proporciona movimiento y contención. | Cilindro giratorio, accionado por motor, revestido con materiales resistentes a la abrasión. |

| Bolas de Molienda | Los medios/componentes que realizan la reducción de tamaño. | Hechas de acero, cerámica, etc.; el tamaño y el material afectan la eficiencia de molienda y la pureza del producto. |

¡Optimice su proceso de molienda con la experiencia de KINTEK!

Ya sea que esté procesando minerales, fabricando cemento o produciendo productos farmacéuticos de alta pureza, la combinación correcta de molino de bolas y medio de molienda es fundamental para sus resultados. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidas bolas de molienda y soluciones de molienda adaptadas a sus necesidades específicas, garantizando eficiencia, pureza del producto y rentabilidad.

Permita que nuestros expertos le ayuden a seleccionar el sistema de molienda perfecto para su aplicación. ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de laboratorio y lograr un rendimiento de molienda superior!

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Por qué se prefiere un molino de bolas planetario de alta energía sobre la fundición tradicional para HEAs nanocristalinos?

- ¿Cuál es el papel específico de un molino de bolas planetario de alta energía en la síntesis de electrolitos de estado sólido de sulfuro dopado con Ag?

- ¿Por qué se prefieren los molinos planetarios de bolas de alta intensidad para reducir la cristalinidad de la lignocelulosa?

- ¿Qué papel juega un molino de bolas planetario en la SHS? Optimización de la activación de polvos para una síntesis superior de aleaciones

- ¿Cómo contribuye un molino de bolas planetario de alta energía a la preparación de materiales laminares de arriba hacia abajo? Optimizar el rendimiento