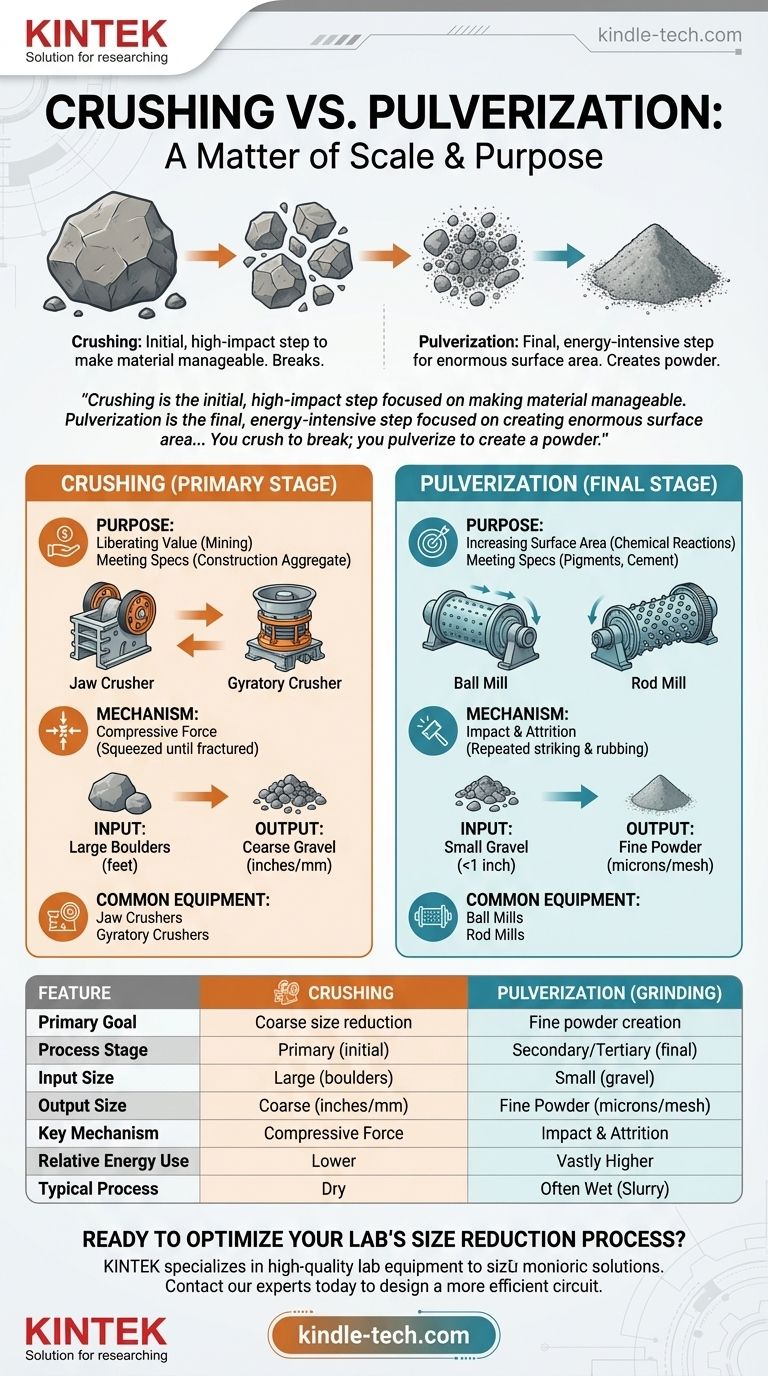

En esencia, la diferencia entre trituración y pulverización es una cuestión de escala y propósito final. Ambos son métodos de conminución (reducción de tamaño), pero operan en extremos opuestos del proceso. La trituración es la etapa primaria, de fuerza bruta, que rompe materiales grandes y gruesos en piezas más pequeñas, similares a la grava. La pulverización, también conocida como molienda, es la etapa secundaria o terciaria que toma esas piezas más pequeñas y las reduce a un polvo fino.

La trituración es el paso inicial de alto impacto centrado en hacer que el material sea manejable. La pulverización es el paso final, intensivo en energía, centrado en crear una enorme superficie y lograr una consistencia específica de partículas finas. Se tritura para romper; se pulveriza para crear un polvo.

El propósito de la reducción de tamaño

Toda reducción de tamaño, o conminución, tiene un propósito industrial o científico específico. Comprender el objetivo final es clave para seleccionar el proceso correcto.

El objetivo: liberar valor

En la minería, los minerales valiosos a menudo están encerrados dentro de roca sin valor (ganga). El material debe descomponerse hasta que las partículas minerales estén físicamente separadas, o "liberadas", para que puedan extraerse mediante procesos químicos.

El objetivo: aumentar la superficie

Muchas reacciones químicas, desde la hidratación del cemento hasta la absorción farmacéutica, ocurren en la superficie de una partícula. Al pulverizar un material hasta convertirlo en un polvo fino, se aumenta drásticamente su superficie total, lo que a su vez acelera las tasas de reacción y mejora el rendimiento del producto.

El objetivo: cumplir con las especificaciones del producto

Muchos productos finales se definen por el tamaño de sus partículas. El hormigón requiere tamaños específicos de piedra triturada (agregado), mientras que las pinturas y los cosméticos requieren pigmentos finamente pulverizados para una consistencia suave y uniforme.

Trituración: la etapa primaria de fuerza

La trituración es siempre el primer paso en cualquier circuito significativo de reducción de tamaño. Se ocupa de los materiales más grandes y resistentes directamente de una cantera o mina.

El mecanismo: fuerza compresiva

El equipo de trituración funciona principalmente por compresión. El material queda atrapado entre dos superficies duras —una o ambas de las cuales se mueven— y se aprieta hasta que se fractura. La fuerza es inmensa, diseñada para superar la resistencia inherente del material.

Entrada y salida: de rocas a grava

Las trituradoras admiten alimentación grande, desde rocas de varios pies de diámetro hasta rocas grandes. La salida es significativamente más pequeña pero aún gruesa, típicamente medida en pulgadas o milímetros (por ejemplo, de 6 pulgadas a 1/2 pulgada).

Equipo común: trituradoras de mandíbulas y giratorias

Las trituradoras de mandíbulas utilizan una placa fija y una móvil para "masticar" la roca. Las trituradoras giratorias utilizan una cabeza cónica que gira excéntricamente dentro de un tazón fijo, creando una zona de compresión alrededor de toda la circunferencia. Ambas son máquinas de servicio pesado construidas para un alto rendimiento y fiabilidad.

Pulverización: la etapa final de refinamiento

La pulverización, o molienda, es un proceso de acabado. Toma la salida relativamente pequeña de una trituradora y la refina hasta convertirla en polvo.

El mecanismo: impacto y atrición

Los pulverizadores funcionan menos por compresión pura y más por una combinación de impacto y atrición. Dentro de un molino de molienda, medios como bolas o barras de acero se voltean con el material. Golpean repetidamente las partículas (impacto) y se frotan contra ellas (atrición), desprendiéndolas hasta que son microscópicas.

Entrada y salida: de grava a polvo

La alimentación para un pulverizador ya es pequeña, típicamente menos de una pulgada. La salida es un polvo muy fino, a menudo medido en micras (una millonésima de metro) o tamaño de malla. El objetivo es producir un material consistente, similar al polvo.

Equipo común: molinos de bolas y de barras

Los molinos de bolas son grandes cilindros giratorios llenos de bolas de acero que se voltean y caen en cascada, moliendo el material hasta convertirlo en un polvo fino. Los molinos de barras operan de manera similar pero usan barras largas de acero, que son mejores para evitar la sobremolienda de materiales más blandos.

Comprender las compensaciones

La elección entre estos procesos, o su combinación, implica consideraciones de ingeniería y económicas significativas. Las diferencias en energía, costo y operación son sustanciales.

Consumo de energía: una ley de rendimientos decrecientes

Se necesita exponencialmente más energía para hacer que una partícula sea más pequeña a medida que disminuye su tamaño. Crear una pequeña cantidad de nueva superficie en un polvo fino requiere mucha más energía que crear una gran cantidad de superficie al romper una roca grande. En consecuencia, la pulverización es mucho más intensiva en energía que la trituración.

Costos de equipo y mantenimiento

Las trituradoras son máquinas masivas y de servicio pesado, pero su mecánica es relativamente sencilla. Los molinos de molienda también son grandes, pero a menudo operan en circuitos más complejos con clasificadores, bombas y sistemas de control para gestionar el tamaño final de las partículas. Las piezas de desgaste internas (revestimientos y medios de molienda) de un molino también son un costo operativo significativo y recurrente.

Entorno del proceso: seco vs. húmedo

La trituración es casi siempre un proceso en seco. La pulverización, especialmente en el procesamiento de minerales de alto volumen, es muy a menudo un proceso en húmedo. Se añade agua para crear una lechada, lo que ayuda a controlar el polvo, transportar el material y prepararlo para los pasos posteriores de separación química.

Tomar la decisión correcta para su objetivo

La decisión no es sobre qué proceso es "mejor", sino cuál se requiere para cumplir su objetivo. En muchas operaciones a gran escala, ambos se utilizan en secuencia.

- Si su enfoque principal es producir agregados para la construcción o descomponer mineral grande para el transporte: Necesita un proceso de trituración para lograr el tamaño de partícula grueso requerido.

- Si su enfoque principal es crear un polvo fino para cemento, pigmentos o para maximizar la superficie para reacciones químicas: Necesita un proceso de pulverización (molienda).

- Si su enfoque principal es liberar minerales de grano fino de mineral extraído: Necesita un circuito de varias etapas que utilice trituración primero, seguido de una o más etapas de pulverización.

Al comprender esta distinción fundamental, puede diseñar un circuito de reducción de tamaño eficiente y rentable, adaptado precisamente a su material y a la especificación de su producto final.

Tabla resumen:

| Característica | Trituración | Pulverización (Molienda) |

|---|---|---|

| Objetivo principal | Reducción de tamaño grueso, hacer el material manejable | Creación de polvo fino, aumento de la superficie |

| Etapa del proceso | Primaria (inicial) | Secundaria/Terciaria (final) |

| Tamaño de entrada | Grande (ej., rocas, pies/pulgadas) | Pequeño (ej., grava, <1 pulgada) |

| Tamaño de salida | Grueso (pulgadas/milímetros) | Polvo fino (micras/malla) |

| Mecanismo clave | Fuerza compresiva | Impacto y atrición |

| Equipo común | Trituradoras de mandíbulas, trituradoras giratorias | Molinos de bolas, molinos de barras |

| Uso relativo de energía | Menor | Mucho mayor |

| Proceso típico | Seco | A menudo húmedo (lechada) |

¿Listo para optimizar el proceso de reducción de tamaño de su laboratorio?

Ya sea que necesite equipos robustos para trituración primaria o molinos de precisión para pulverización fina, KINTEK tiene la solución. Nos especializamos en equipos y consumibles de laboratorio de alta calidad, ayudándole a lograr el tamaño de partícula exacto que su investigación o producción requiere.

Contacte a nuestros expertos hoy para discutir su material y aplicación específicos. Permítanos ayudarle a diseñar un circuito de conminución más eficiente y rentable.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuál es el tamaño de producto de un molino de bolas? Logre precisión a nivel de micrones para sus materiales

- ¿Cuáles son las desventajas de un molino de bolas? Alto consumo de energía, ruido y riesgos de contaminación

- ¿Cuál es el procedimiento de un experimento de molino de bolas? Domine la reducción del tamaño de partícula para su laboratorio

- ¿Cuáles son las aplicaciones del molino de bolas en la industria alimentaria? Logre una molienda ultrafina para una calidad alimentaria superior

- ¿En qué principio se basa el molino de bolas? Impacto y Atrito para una molienda eficiente