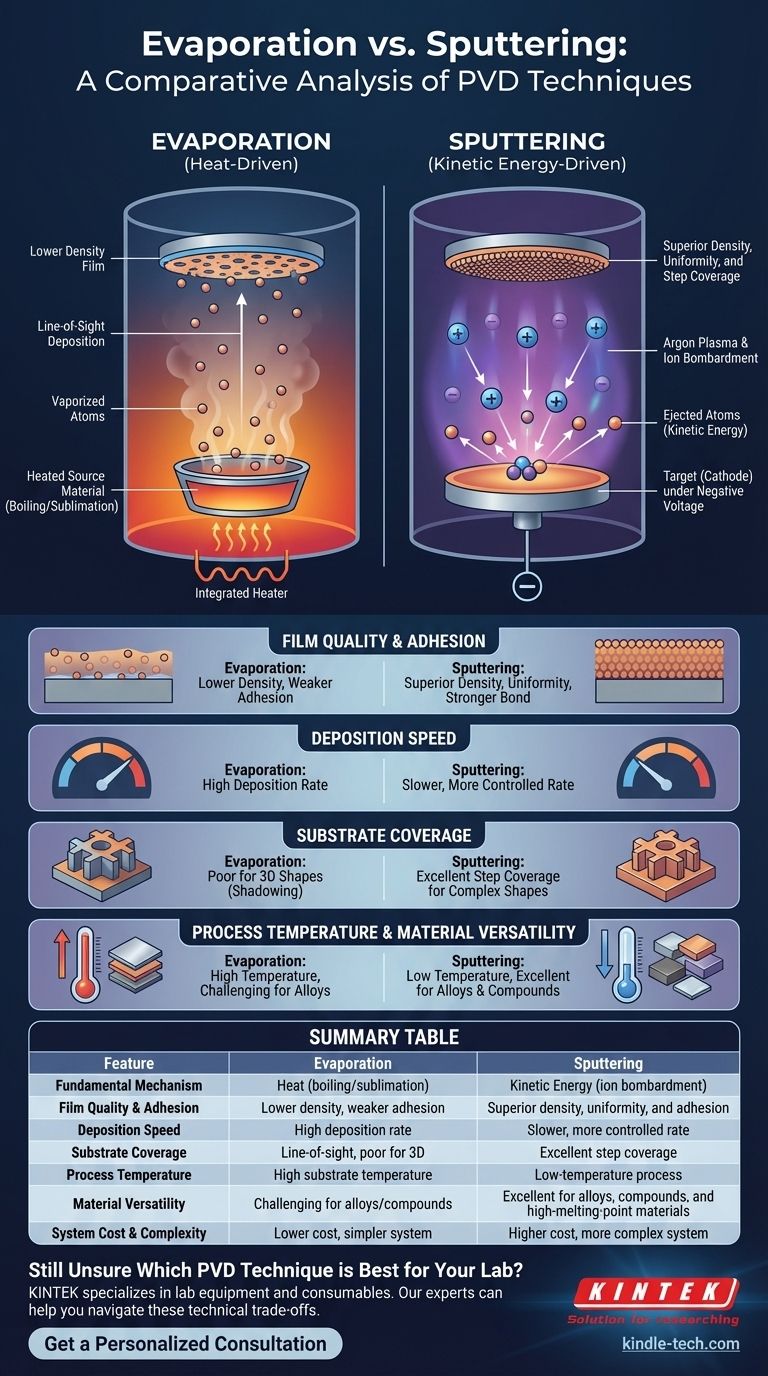

En esencia, la diferencia entre la evaporación y el sputtering radica en cómo se liberan los átomos de un material fuente para crear una película delgada. La evaporación utiliza el calor para hervir o sublimar un material hasta convertirlo en vapor, que se condensa sobre una superficie, muy parecido al vapor que empaña un espejo frío. El sputtering, en cambio, utiliza la energía cinética, donde iones de alta energía de un plasma bombardean un material fuente, desalojando físicamente los átomos como una bola blanca rompiendo un triángulo de bolas de billar.

Si bien ambas son técnicas de deposición física de vapor (PVD) para crear películas delgadas, la elección entre ellas representa una compensación fundamental: la evaporación ofrece velocidad y simplicidad, mientras que el sputtering proporciona una calidad de película, adhesión y uniformidad superiores.

Los mecanismos fundamentales: Calor frente a energía cinética

Para seleccionar el proceso correcto, primero debe comprender cómo funciona cada uno a nivel atómico. Los métodos son fundamentalmente diferentes, lo que impacta directamente en las características de la película final.

Cómo funciona la evaporación: Hervir el material fuente

La evaporación térmica es un proceso intuitivo. Se coloca un material fuente, o "carga", en una cámara de vacío y se calienta hasta que comienza a hervir o sublimarse.

Esto crea un vapor de átomos que viaja a través del vacío. Cuando estos átomos vaporizados encuentran una superficie más fría —el sustrato— se condensan sobre ella, acumulando gradualmente una película delgada. El proceso es de "línea de visión", lo que significa que el material viaja en línea recta desde la fuente hasta el sustrato.

Cómo funciona el sputtering: Una colisión de "bola de billar"

El sputtering es un proceso más complejo y energético. Comienza introduciendo un gas inerte, típicamente argón, en una cámara de vacío y energizándolo para crear un plasma.

Se aplica un fuerte voltaje negativo al material fuente, conocido como "blanco" (target). Esto atrae los iones de argón positivos del plasma, haciendo que aceleren y colisionen con el blanco a gran velocidad.

Estas colisiones tienen suficiente energía cinética para desalojar físicamente, o "pulverizar" (sputter), átomos del blanco. Estos átomos expulsados viajan y se depositan en el sustrato, formando una película densa y uniforme.

Comparación de métricas clave de rendimiento

Las diferencias en el mecanismo conducen a variaciones significativas en el rendimiento, la calidad y la idoneidad de la aplicación.

Calidad de la película y adhesión

El sputtering casi siempre produce una película de mayor calidad. Los átomos pulverizados llegan al sustrato con mucha más energía que los átomos evaporados, creando una estructura de película más densa y uniforme con menos defectos.

Esta alta energía también da como resultado una adhesión superior, ya que los átomos pueden incrustarse ligeramente en la superficie del sustrato, formando un enlace más fuerte. Las películas evaporadas suelen ser más porosas y pueden tener una adhesión más débil.

Velocidad y tasa de deposición

La evaporación es generalmente el proceso más rápido. Al producir un flujo de vapor robusto, la evaporación puede alcanzar altas tasas de deposición, lo que la hace adecuada para la producción de gran volumen donde el tiempo de ciclo es crítico.

El sputtering expulsa átomos o pequeños cúmulos uno a uno, lo que es un proceso inherentemente más lento y controlado. Esto resulta en tasas de deposición más bajas, especialmente para materiales dieléctricos.

Cobertura del sustrato y uniformidad

Para recubrir formas complejas y tridimensionales, el sputtering es muy superior. Los átomos pulverizados se dispersan más dentro de la cámara, lo que les permite recubrir paredes laterales y características intrincadas. Esto se conoce como buena cobertura de escalón (step coverage).

La naturaleza de línea de visión de la evaporación crea un efecto de "sombreado", lo que dificulta lograr un recubrimiento uniforme en superficies no planas.

Comprender las compensaciones

Ningún método es universalmente el mejor. La elección depende de equilibrar los requisitos del proyecto con las limitaciones inherentes de cada técnica.

Coste y complejidad del sistema

Los sistemas de evaporación son típicamente más simples y más rentables de construir y operar. Los componentes principales son una cámara de vacío, una fuente de alimentación para calentar y soportes para la fuente y el sustrato.

Los sistemas de sputtering son más complejos, ya que requieren fuentes de alimentación de alto voltaje, controladores de flujo de gas y, a menudo, imanes (en el sputtering magnetrón) para aumentar la eficiencia. Esto aumenta el coste inicial y la complejidad operativa.

Control de materiales y procesos

El sputtering ofrece mayor versatilidad. Puede depositar una gama más amplia de materiales, incluidas aleaciones y compuestos, manteniendo su composición química original. El proceso también permite un control preciso sobre el espesor de la película y otras propiedades.

La evaporación puede ser desafiante para materiales con puntos de fusión muy altos. Al depositar aleaciones, los componentes con puntos de ebullición más bajos se evaporarán primero, alterando la composición de la película resultante.

Temperatura de funcionamiento

El sputtering es un proceso a menor temperatura. Aunque el plasma está caliente, el sustrato en sí no necesita calentarse y recibe menos calor radiante de la fuente. Esto hace que el sputtering sea ideal para recubrir sustratos sensibles a la temperatura como los plásticos.

La evaporación requiere calentar el material fuente a temperaturas extremadamente altas, lo que puede irradiar calor significativo y dañar potencialmente el sustrato.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por el objetivo principal de su proyecto. Cada método es una herramienta optimizada para un conjunto diferente de prioridades.

- Si su enfoque principal es la producción de gran volumen y el bajo coste: Elija la evaporación por sus altas tasas de deposición y requisitos de sistema más simples y económicos.

- Si su enfoque principal es la calidad de película, pureza y adhesión definitivas: El sputtering es la opción definitiva para crear películas densas, duraderas y de alta pureza.

- Si su enfoque principal es recubrir formas 3D complejas o características intrincadas: La cobertura de escalón superior del sputtering es innegociable para lograr un recubrimiento uniforme.

- Si su enfoque principal es trabajar con sustratos o aleaciones sensibles a la temperatura: El sputtering proporciona la operación a baja temperatura y el control de composición necesarios.

En última instancia, seleccionar el método de deposición correcto requiere una comprensión clara de si su aplicación prioriza la velocidad y el coste o la precisión y la calidad.

Tabla de resumen:

| Característica | Evaporación | Sputtering |

|---|---|---|

| Mecanismo fundamental | Calor (ebullición/sublimación) | Energía cinética (bombardeo iónico) |

| Calidad de película y adhesión | Menor densidad, adhesión más débil | Densidad, uniformidad y adhesión superiores |

| Velocidad de deposición | Alta tasa de deposición | Tasa más lenta y controlada |

| Cobertura del sustrato | Línea de visión; pobre para formas 3D | Excelente cobertura de escalón para formas complejas |

| Temperatura del proceso | Alta temperatura del sustrato | Proceso a baja temperatura |

| Versatilidad de materiales | Desafiante para aleaciones/compuestos | Excelente para aleaciones, compuestos y materiales de alto punto de fusión |

| Coste y complejidad del sistema | Menor coste, sistema más simple | Mayor coste, sistema más complejo |

¿Aún no está seguro de qué técnica PVD es mejor para su laboratorio?

Elegir entre evaporación y sputtering es fundamental para el éxito de su proyecto. El equipo adecuado garantiza que logre la calidad de película, el rendimiento y la rentabilidad deseados.

KINTEK se especializa en equipos y consumibles de laboratorio, al servicio de las necesidades de los laboratorios. Nuestros expertos pueden ayudarle a navegar estas compensaciones técnicas. Proporcionamos sistemas PVD robustos y el soporte que necesita para optimizar sus procesos de película delgada.

Contáctenos hoy mismo para discutir los requisitos específicos de su aplicación. Permita que KINTEK sea su socio en precisión.

Obtener una consulta personalizada

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura