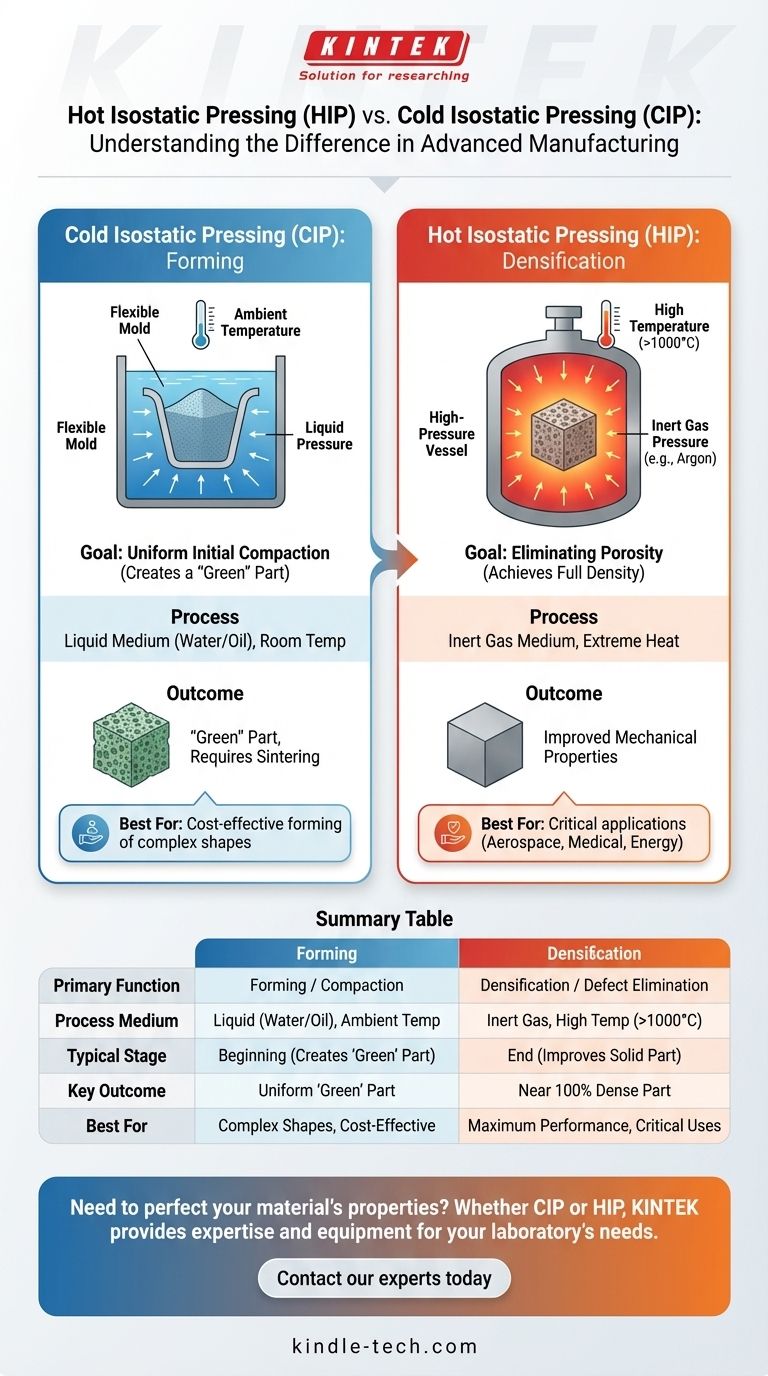

En esencia, la diferencia fundamental entre el prensado isostático en caliente y en frío es su propósito dentro del proceso de fabricación. El prensado isostático en frío (CIP) utiliza un líquido a temperatura ambiente para compactar el polvo en una forma preliminar y manejable llamada pieza "en verde". El prensado isostático en caliente (HIP) utiliza un gas inerte calentado a alta presión para eliminar la porosidad interna y lograr la densidad total en una pieza que ya es sólida.

La distinción crítica no es solo la temperatura, sino la función. El CIP es un proceso de conformación utilizado al comienzo de un ciclo de fabricación, mientras que el HIP es un proceso de densificación utilizado al final para perfeccionar las propiedades finales de un componente.

¿Qué es el prensado isostático en frío (CIP)?

El prensado isostático en frío es un método de procesamiento de materiales que se centra en la compactación inicial de polvos en una masa sólida.

El objetivo: Compactación inicial uniforme

El objetivo principal del CIP es tomar un polvo suelto y prensarlo en una forma con densidad uniforme. Esto crea un componente frágil, conocido como pieza "en verde", que tiene suficiente integridad estructural para ser manipulado y trasladado a la siguiente etapa de fabricación.

El proceso: Temperatura ambiente, presión líquida

En el CIP, el polvo se sella en un molde flexible e impermeable. Luego, este molde se sumerge en una cámara llena de un líquido, generalmente agua o aceite. La cámara se presuriza, aplicando una presión uniforme e isostática (igual desde todas las direcciones) al molde, lo que compacta el polvo en su interior a temperatura ambiente.

El resultado: Una pieza "en verde"

La pieza resultante no tiene su resistencia o densidad final. Debe someterse a un proceso posterior a alta temperatura llamado sinterización para unir las partículas de polvo y lograr sus propiedades mecánicas finales.

¿Qué es el prensado isostático en caliente (HIP)?

El prensado isostático en caliente es un proceso de acabado diseñado para perfeccionar la estructura interna de un componente ya conformado.

El objetivo: Eliminación de la porosidad

El propósito principal del HIP es cerrar y eliminar cualquier vacío interno, defecto o poro microscópico dentro de una pieza sólida. Esto se realiza comúnmente en fundiciones metálicas de alto rendimiento o en piezas que ya han sido sinterizadas después de un proceso CIP.

El proceso: Alta temperatura y presión de gas

Durante el HIP, un componente sólido se coloca dentro de un recipiente de contención de alta presión. El recipiente se calienta a temperaturas extremadamente altas, a menudo superiores a los 1.000 °C, mientras que también se llena con un gas inerte a alta presión como el argón. Esta combinación de calor y presión hace que el material se deforme plásticamente a nivel microscópico, forzando a que los vacíos internos colapsen y se fusionen a través de la difusión en estado sólido.

El resultado: Una pieza totalmente densa

El resultado es un componente con una densidad teórica cercana al 100%. Este proceso mejora drásticamente las propiedades mecánicas como la vida a la fatiga, la ductilidad y la tenacidad a la fractura, lo que lo hace esencial para aplicaciones críticas en la industria aeroespacial, implantes médicos y energía.

Comprensión de las compensaciones

Elegir entre CIP y HIP no es una decisión de "uno u otro"; sirven funciones fundamentalmente diferentes y a menudo se utilizan en secuencia.

CIP: Conformación rentable de formas complejas

El CIP es un excelente método para crear formas iniciales complejas que serían difíciles o imposibles de lograr con el prensado en matriz tradicional. Debido a que la presión es isostática, produce una pieza en verde con una densidad muy uniforme, lo que reduce la deformación durante el paso final de sinterización. Sin embargo, es solo un paso de conformación preliminar.

HIP: Lo máximo en rendimiento del material

El HIP proporciona la mayor integridad posible del material al eliminar los defectos internos que actúan como concentradores de tensión. Este rendimiento tiene un costo, ya que el equipo HIP y los ciclos de procesamiento son significativamente más complejos y caros que el CIP. Se reserva para componentes donde el fallo no es una opción.

Tomar la decisión correcta para su objetivo

El proceso correcto depende completamente de lo que necesite lograr con su material.

- Si su enfoque principal es conformar una forma compleja a partir de polvo antes de la sinterización final: El CIP es su método para crear una pieza "en verde" uniforme lista para el horno.

- Si su enfoque principal es eliminar la porosidad interna y lograr la máxima densidad en una pieza fundida o sinterizada: El HIP es el paso final esencial para mejorar las propiedades mecánicas y garantizar la fiabilidad.

Comprender esta distinción le permite seleccionar la herramienta correcta para conformar o perfeccionar su componente en un flujo de trabajo de fabricación avanzado.

Tabla de resumen:

| Característica | Prensado Isostático en Frío (CIP) | Prensado Isostático en Caliente (HIP) |

|---|---|---|

| Función Principal | Conformación / Compactación | Densificación / Eliminación de defectos |

| Medio del Proceso | Líquido (agua/aceite) a temperatura ambiente | Gas inerte (ej. argón) a alta temperatura (>1000°C) |

| Etapa Típica en la Fabricación | Inicio (crea una pieza 'en verde') | Final (mejora una pieza sólida) |

| Resultado Clave | Pieza 'en verde' de densidad uniforme para sinterización | Pieza densa al 100% con propiedades mecánicas superiores |

| Mejor para | Conformación rentable de formas complejas | Aplicaciones críticas que requieren el máximo rendimiento (aeroespacial, médico) |

¿Necesita perfeccionar las propiedades de su material? Ya sea que esté conformando formas complejas a partir de polvo con CIP o buscando la máxima densidad y rendimiento con HIP, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de fabricación avanzada de su laboratorio. Nuestro equipo de laboratorio especializado y consumibles están diseñados para apoyar procesos críticos en los sectores aeroespacial, médico y energético.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar su flujo de trabajo y el rendimiento del material.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Hidráulica de Laboratorio Manual para Uso en Laboratorio

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

La gente también pregunta

- ¿Qué es el tratamiento HIP para metales? Eliminar defectos internos para un rendimiento superior de la pieza

- ¿Es el prensado isostático en caliente un tratamiento térmico? Una guía de su proceso termomecánico único

- ¿Cuáles son los componentes de un sistema de prensado isostático en caliente? Una guía de los equipos HIP esenciales

- ¿Cuál es el trasfondo histórico del proceso de prensado isostático en caliente (HIP)? De las raíces nucleares al estándar industrial

- ¿Cuánta energía consume el prensado isostático en caliente? Desbloquee el ahorro neto de energía en su proceso