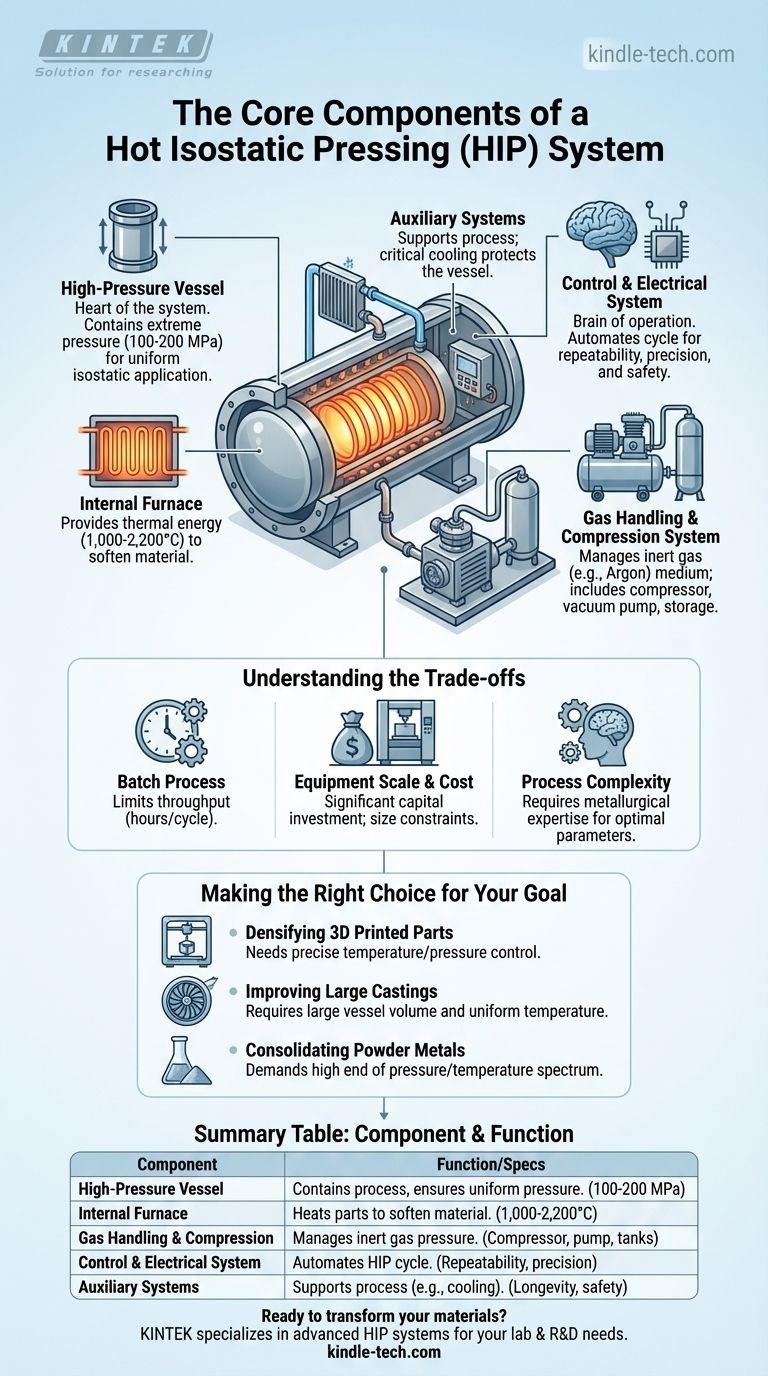

En esencia, un sistema de Prensado Isostático en Caliente (HIP) es una máquina integrada diseñada para aplicar calor extremo y presión uniforme a los materiales. Consta de cinco subsistemas principales que trabajan en conjunto: el recipiente de alta presión, el horno interno, el sistema de manejo y compresión de gases, el sistema eléctrico y de control, y varios sistemas auxiliares. Juntos, estos componentes densifican las piezas, eliminan los defectos internos y mejoran drásticamente las propiedades mecánicas de un material.

Los componentes individuales de un sistema HIP no son solo una colección de hardware. Forman un entorno controlado con precisión que utiliza gas inerte como medio de presión para calentar y comprimir una pieza simultáneamente, transformando fundamentalmente su microestructura interna de porosa e inconsistente a completamente densa y uniforme.

Los componentes principales de un sistema HIP

Cada componente desempeña un papel crítico e innegociable para lograr las propiedades finales del material. Comprender su función es clave para entender el proceso HIP en sí mismo.

1. El recipiente de alta presión

El recipiente de presión es el corazón del sistema HIP. Es una cámara robusta, típicamente cilíndrica, diseñada para contener de forma segura las inmensas presiones requeridas para el proceso.

Esta geometría cilíndrica es esencial para asegurar que la presión ejercida sobre las piezas en el interior sea perfectamente uniforme, o isostática. La presión se aplica por igual desde todas las direcciones, lo que permite que la pieza se densifique sin cambiar su forma neta.

Estos recipientes están construidos para soportar presiones que van desde 100 a 200 MPa (14.500 a 29.000 psi), lo que los convierte en el componente de seguridad y rendimiento más crítico del equipo.

2. El horno interno

Situado dentro del recipiente de presión, el horno proporciona la energía térmica para el proceso. Es responsable de calentar los componentes a temperaturas entre 1.000 y 2.200 °C (1832 a 3992 °F).

Esta alta temperatura ablanda el material, permitiendo que la alta presión colapse eficazmente los huecos y poros internos. La capacidad del horno para mantener una temperatura estable y uniforme es crucial para obtener resultados consistentes y repetibles.

3. El sistema de manejo y compresión de gases

Este sistema gestiona el gas inerte (típicamente argón) que actúa como medio de transmisión de presión. Incluye varias partes clave.

Un compresor eleva el gas a la presión objetivo, una bomba de vacío primero elimina el aire atmosférico del recipiente para evitar la contaminación, y los tanques de almacenamiento contienen el gas antes y después de un ciclo. Este sistema es responsable de presurizar, mantener y despresurizar el recipiente de manera controlada.

4. El sistema de control y eléctrico

Este es el cerebro de toda la operación. El sistema de control une los sistemas de recipiente, horno y manejo de gases en una única herramienta funcional.

Ejecuta el ciclo HIP preprogramado, gestionando con precisión las tasas de calentamiento, presurización, tiempos de mantenimiento y enfriamiento. Esta automatización garantiza la repetibilidad y consistencia requeridas para producir piezas certificadas de alta calidad para aplicaciones críticas.

5. Sistemas auxiliares

Esta categoría incluye todo el hardware de soporte necesario para un ciclo seguro y eficiente.

El auxiliar más importante es el sistema de enfriamiento. Circula fluido a través de las paredes del recipiente de presión para protegerlo de las temperaturas internas extremas del horno, asegurando la integridad estructural del recipiente durante muchos ciclos.

Comprendiendo las ventajas y desventajas

Aunque increíblemente potente, el proceso HIP y sus sistemas conllevan consideraciones operativas inherentes.

Tiempo de proceso y rendimiento

El prensado isostático en caliente es un proceso por lotes, no continuo. Un ciclo completo, que incluye calentamiento, remojo a temperatura y presión, y enfriamiento, puede llevar muchas horas. Esto limita el rendimiento general en comparación con los métodos de fabricación continuos.

Escala y costo del equipo

Los sistemas HIP son una inversión de capital significativa. El tamaño físico del recipiente de presión, que puede variar desde unas pocas pulgadas hasta más de 80 pulgadas de diámetro, dicta directamente el tamaño y la cantidad de piezas que se pueden procesar en un solo lote.

Complejidad del proceso

Lograr resultados óptimos requiere una profunda comprensión de la metalurgia. Los parámetros específicos de temperatura, presión y tiempo deben desarrollarse cuidadosamente para cada material y aplicación para mejorar sus propiedades sin causar efectos no deseados como el crecimiento de grano o la distorsión.

Tomando la decisión correcta para su objetivo

La configuración de un sistema HIP está directamente ligada a su aplicación prevista.

- Si su enfoque principal es densificar piezas metálicas impresas en 3D: Necesita un sistema que ofrezca un control preciso de la temperatura y la presión para cerrar eficazmente la porosidad interna sin comprometer las características finas de la pieza.

- Si su enfoque principal es mejorar grandes piezas de fundición aeroespaciales o industriales: Su factor clave es el volumen de trabajo interno del recipiente y su capacidad para manejar componentes grandes y pesados manteniendo la uniformidad de la temperatura.

- Si su enfoque principal es consolidar metales en polvo en piezas sólidas: Necesita un sistema capaz de alcanzar el extremo superior del espectro de presión y temperatura para lograr la densidad teórica completa a partir de un material de partida en polvo.

Comprender estos componentes le permite ver un sistema HIP no solo como maquinaria, sino como una herramienta estratégica para lograr una transformación fundamental del material.

Tabla resumen:

| Componente | Función principal | Especificaciones clave |

|---|---|---|

| Recipiente de alta presión | Contiene el proceso; asegura una presión isostática uniforme. | Soporta 100-200 MPa de presión. |

| Horno interno | Calienta las piezas para ablandar el material. | Alcanza 1.000-2.200 °C (1832-3992 °F). |

| Manejo y compresión de gases | Gestiona el medio de presión de gas inerte (por ejemplo, argón). | Incluye compresor, bomba de vacío y tanques de almacenamiento. |

| Sistema de control y eléctrico | El "cerebro" que automatiza todo el ciclo HIP. | Garantiza repetibilidad, precisión y seguridad. |

| Sistemas auxiliares | Soporta el proceso principal (por ejemplo, enfriamiento del recipiente). | Crítico para la longevidad y seguridad del equipo. |

¿Listo para transformar sus materiales con precisión?

Comprender los componentes de un sistema de Prensado Isostático en Caliente es el primer paso. El siguiente es asociarse con un experto que pueda proporcionar el equipo adecuado para su aplicación específica, ya sea que esté densificando metales impresos en 3D, mejorando piezas de fundición aeroespaciales o consolidando polvos avanzados.

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas HIP, atendiendo las necesidades precisas de laboratorios e instalaciones de I+D. Le ayudamos a lograr una densidad de material superior, eliminar defectos y mejorar las propiedades mecánicas. Deje que nuestra experiencia le guíe hacia la solución óptima.

Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede potenciar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es el mejor disolvente para FTIR? Selección maestra de disolventes para espectros claros y precisos

- ¿Cuál es el propósito de la sinterización? Crear piezas fuertes y complejas sin fundir

- ¿Cómo se calientan las incubadoras? Control maestro de temperatura para el éxito de su laboratorio

- ¿Por qué es esencial una caja de guantes de argón de ultra alta pureza para la corrosión de sales fundidas? Proteja la integridad de su experimento

- ¿Qué lee el FTIR? Desbloqueando huellas dactilares moleculares con espectroscopia infrarroja

- ¿Cómo se destila el aceite de CBD? Una guía paso a paso para la pureza y la potencia

- ¿Cuál es el método de regeneración del carbón activado? Encuentre el proceso adecuado para sus necesidades

- ¿Cuál es la causa de la formación de arcos? La física de la descarga eléctrica explicada