En esencia, un horno de arco eléctrico (EAF) y un horno de inducción (IF) difieren fundamentalmente en cómo generan calor para fundir metal. Un horno de arco utiliza un arco eléctrico de alta energía —esencialmente un rayo controlado— que salta de los electrodos de grafito a la carga metálica. En contraste, un horno de inducción utiliza un potente campo magnético para generar calor directamente dentro del propio metal, sin ningún contacto externo ni arco.

La elección entre estas dos tecnologías es una decisión estratégica entre la potencia de refinación bruta y la precisión metalúrgica controlada. Los hornos de arco eléctrico son caballos de batalla robustos para el reciclaje de chatarra a gran escala, mientras que los hornos de inducción son herramientas de precisión para producir aleaciones limpias y especializadas con alta eficiencia.

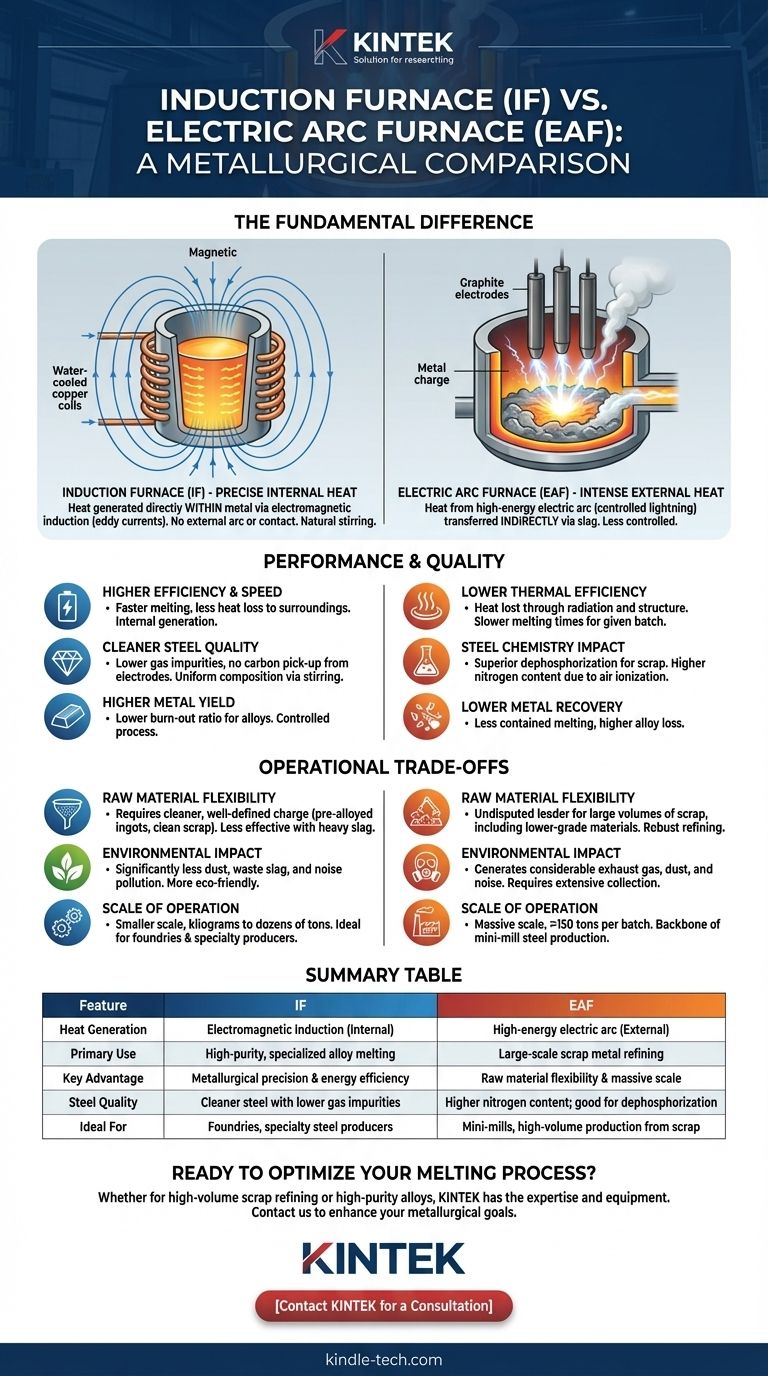

La diferencia fundamental: cómo se genera el calor

El método de calentamiento es la distinción más importante, ya que dicta la eficiencia, la controlabilidad y el impacto ambiental de cada horno.

El Horno de Arco Eléctrico (EAF): Calor externo intenso

Un EAF funde el metal utilizando un arco eléctrico extremadamente caliente. Este arco se forma entre los electrodos de grafito y la carga metálica dentro del horno.

El proceso es una forma de calentamiento indirecto. El calor intenso del arco se transfiere al metal, principalmente a través de una capa de escoria, para lograr la fusión. Este es un método potente pero menos controlado, ideal para descomponer materiales grandes y no refinados.

El Horno de Inducción (IF): Calor interno preciso

Un horno de inducción opera bajo el principio de inducción electromagnética. Una bobina de cobre refrigerada por agua rodea el crisol que contiene el metal, y se pasa una potente corriente alterna a través de ella.

Esto crea un campo magnético fluctuante que induce fuertes corrientes eléctricas (corrientes de Foucault) directamente dentro de la carga metálica. La propia resistencia eléctrica del metal hace que se caliente rápidamente de adentro hacia afuera. Este proceso también crea una acción de agitación electromagnética natural, asegurando que el baño fundido sea homogéneo.

Comparación de rendimiento y calidad del acero

Las diferencias en los mecanismos de calentamiento conducen a variaciones significativas en la eficiencia, la calidad del producto final y las características operativas.

Eficiencia térmica y velocidad

Un horno de inducción es significativamente más eficiente. Debido a que el calor se genera internamente, se pierde menos energía en las paredes del horno, la cubierta o el entorno circundante.

Los hornos de arco tienen una menor eficiencia térmica porque una gran cantidad de calor se irradia desde el arco abierto y se pierde a través de la estructura del horno. En consecuencia, los hornos de inducción a menudo pueden lograr tiempos de fusión más rápidos para un tamaño de lote determinado.

Impacto en la química del metal

El tipo de horno influye directamente en la química final del acero.

Los hornos de arco son superiores para la desfosforación, un paso crítico en el refinado de chatarra de menor calidad. Sin embargo, el arco de alta temperatura ioniza el nitrógeno del aire, lo que resulta en un mayor contenido de nitrógeno en el acero final.

Los hornos de inducción producen acero más limpio con menores impurezas gaseosas. No utilizan electrodos de grafito, lo que elimina el riesgo de absorción de carbono no intencionada, un factor crítico para producir aceros bajos en carbono y inoxidables. La agitación electromagnética garantiza una composición química y una temperatura altamente uniformes.

Rendimiento del metal y recuperación de aleaciones

Los hornos de inducción ofrecen una mayor tasa de recuperación de metal. El proceso de fusión más controlado y contenido da como resultado una menor tasa de quemado de los elementos de aleación caros añadidos a la fusión.

Comprender las compensaciones: operativas y ambientales

Elegir un horno implica equilibrar el rendimiento con las limitaciones operativas y ambientales prácticas.

Flexibilidad de materia prima

El EAF es el líder indiscutible en flexibilidad de materia prima. Su agresivo proceso de fusión es perfectamente adecuado para grandes volúmenes de chatarra de acero, incluidos materiales contaminados o de menor grado. Es fundamentalmente un recipiente de refinación.

Los hornos de inducción requieren una carga más limpia y mejor definida. Son menos efectivos para manejar escoria pesada o eliminar impurezas, lo que los hace más adecuados para fundir lingotes prealeados o chatarra limpia y certificada.

Impacto ambiental

El horno de inducción es la opción más respetuosa con el medio ambiente. Produce significativamente menos polvo, escoria residual y contaminación acústica.

El proceso EAF, con su arco abierto y el uso de electrodos de carbono, genera considerables gases de escape, polvo (que requiere amplios sistemas de recolección) y ruido acústico.

Escala de operación

Los EAF están construidos para una escala masiva, con capacidades que pueden superar las 150 toneladas por lote. Son la columna vertebral de la producción de acero de "mini-molino" en todo el mundo.

Los hornos de inducción suelen operar a una escala más pequeña, desde unos pocos kilogramos hasta varias docenas de toneladas, lo que los hace ideales para fundiciones y productores de acero especializado.

Tomar la decisión correcta para su aplicación

El mejor horno es aquel que se alinea con sus objetivos de producción específicos, el suministro de materia prima y los requisitos de calidad.

- Si su enfoque principal es la producción a gran escala a partir de chatarra de acero: La capacidad de refinación robusta, la flexibilidad de la materia prima y la escala masiva de un Horno de Arco Eléctrico lo convierten en el estándar de la industria.

- Si su enfoque principal es producir aleaciones especializadas de alta pureza o acero limpio: La precisión metalúrgica, la baja contaminación y la agitación inherente de un Horno de Inducción son superiores.

- Si su enfoque principal es la eficiencia energética y el cumplimiento ambiental: Un Horno de Inducción ofrece una clara ventaja con menores emisiones, menos residuos y mayor eficiencia térmica.

En última instancia, su decisión se basa en una comprensión clara de si su objetivo es el refinado de gran volumen o la fusión de alta precisión.

Tabla de resumen:

| Característica | Horno de Arco Eléctrico (EAF) | Horno de Inducción (IF) |

|---|---|---|

| Generación de calor | Arco eléctrico de alta energía (externo) | Inducción electromagnética (interna) |

| Uso principal | Refinado de chatarra a gran escala | Fusión de aleaciones especializadas de alta pureza |

| Ventaja clave | Flexibilidad de materia prima y escala masiva | Precisión metalúrgica y eficiencia energética |

| Calidad del acero | Mayor contenido de nitrógeno; bueno para la desfosforación | Acero más limpio con menores impurezas gaseosas |

| Ideal para | Mini-molinos, producción de alto volumen a partir de chatarra | Fundiciones, productores de acero especializado |

¿Listo para optimizar su proceso de fusión?

Elegir la tecnología de horno adecuada es fundamental para la eficiencia, la calidad y la rentabilidad de su operación. Ya sea que su objetivo sea el refinado de chatarra de gran volumen o la producción de aleaciones de alta pureza, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades de laboratorio y producción.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su proceso. Nuestros especialistas le ayudarán a seleccionar el equipo perfecto para lograr sus objetivos metalúrgicos y de producción.

Contacte a KINTEK para una consulta

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Cómo protege el entorno de alto vacío dentro de un horno de prensado en caliente al vacío los materiales compuestos a base de cobre durante el proceso de sinterización?

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Por qué se requiere una prensa de calentamiento en vacío para la aleación de Ti-Al-V rociada por plasma? Lograr la densificación completa y la estabilidad