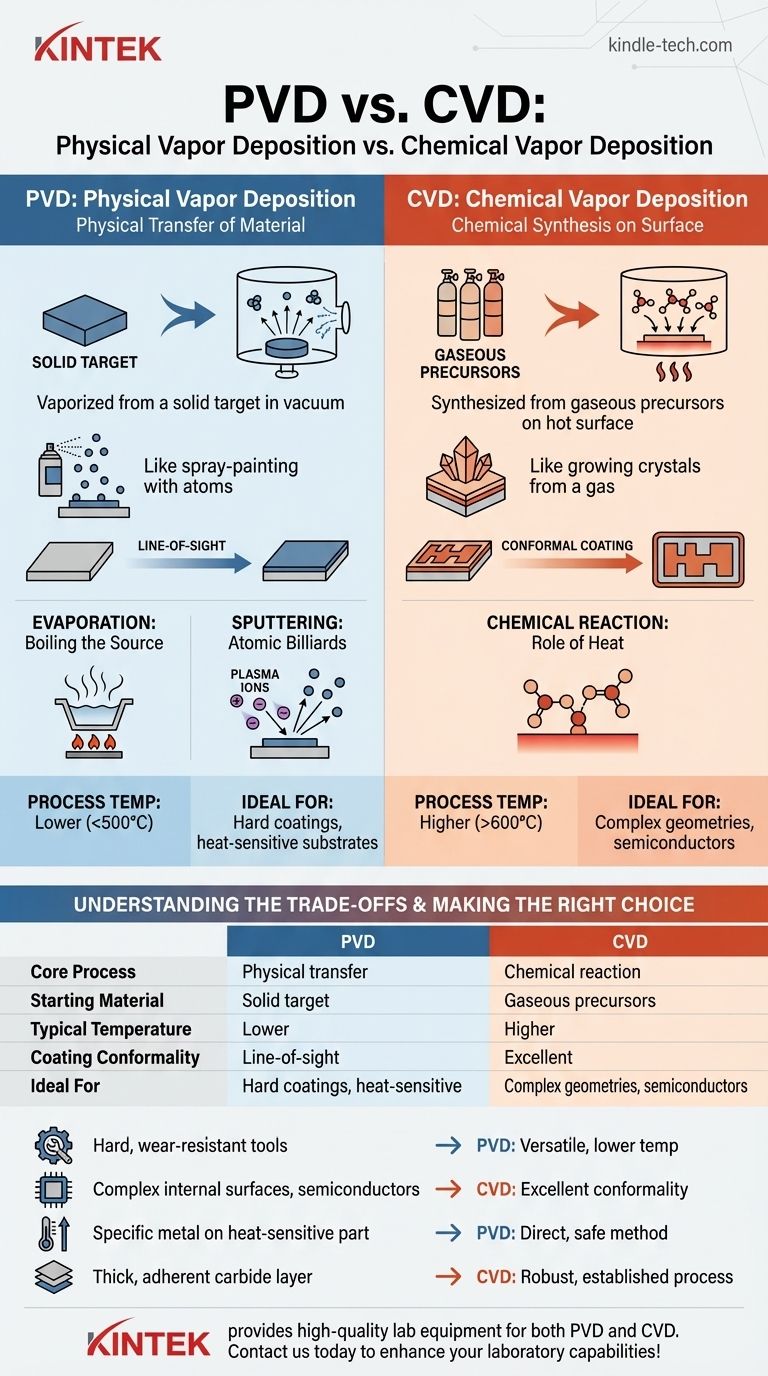

En esencia, la principal diferencia entre la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD) radica en cómo el material de recubrimiento llega al sustrato. La PVD es un proceso físico, donde un material de origen sólido o líquido se vaporiza y se transporta físicamente a la pieza en un vacío. En contraste, la CVD es un proceso químico donde las moléculas gaseosas (precursores) reaccionan en la superficie del sustrato para formar una nueva película sólida.

La forma más sencilla de entender la distinción es mediante una analogía. La PVD es como pintar con aerosol con átomos, transfiriendo físicamente material de un objetivo sólido a una superficie. La CVD es como cultivar cristales a partir de un gas, utilizando una reacción química para crear una capa sólida completamente nueva en esa superficie.

La mecánica de la deposición física de vapor (PVD)

La Deposición Física de Vapor abarca un conjunto de métodos de deposición al vacío que utilizan mecanismos físicos para producir una película delgada. El proceso implica la transferencia de átomos o moléculas directamente de una fuente a un sustrato.

El principio fundamental: una transferencia física

En todos los procesos de PVD, un material de origen sólido, conocido como objetivo, se coloca en una cámara de vacío. Se aplica energía a este objetivo para generar un vapor de sus átomos o moléculas constituyentes.

Este vapor luego viaja a través del vacío y se condensa en el sustrato más frío (el objeto que se está recubriendo), formando una película delgada y sólida. Es un proceso directo, de línea de visión.

Evaporación: ebullición del material fuente

Una categoría importante de PVD es la evaporación. En este método, el material objetivo se calienta en un vacío hasta que hierve, liberando un vapor. Esto es similar a cómo el agua hierve para crear vapor, excepto que se hace con metales u otros compuestos a temperaturas mucho más altas.

Pulverización catódica: un juego de billar atómico

La otra categoría principal de PVD es la pulverización catódica. Este proceso no se basa en la fusión del objetivo. En cambio, la cámara se llena con un gas inerte, como el argón, que se ioniza para crear un plasma.

Estos iones de alta energía se aceleran hacia el objetivo, golpeándolo con suficiente fuerza para desalojar físicamente los átomos, un proceso de transferencia de momento. Estos átomos eyectados luego viajan al sustrato y se depositan como una película.

La mecánica de la deposición química de vapor (CVD)

La Deposición Química de Vapor construye películas a través de un mecanismo fundamentalmente diferente. No transfiere material existente, sino que sintetiza un nuevo material directamente en la superficie de la pieza.

El principio fundamental: construcción a partir de precursores gaseosos

En la CVD, el proceso comienza con uno o más productos químicos gaseosos volátiles, conocidos como precursores. Estos gases se introducen en una cámara de reacción que contiene el sustrato.

El papel del calor y la reacción química

El sustrato se calienta típicamente a una temperatura alta. Esta energía térmica hace que los gases precursores reaccionen o se descompongan al entrar en contacto con la superficie caliente.

Esta reacción química forma un material sólido y estable que se deposita sobre el sustrato como una película delgada. Los subproductos gaseosos de la reacción se extraen de la cámara.

Conformabilidad: recubrimiento de formas complejas

Una ventaja clave de la CVD es su capacidad para producir recubrimientos altamente conformables. Debido a que los gases precursores pueden fluir alrededor y dentro de geometrías complejas antes de reaccionar, la CVD puede recubrir uniformemente formas intrincadas, canales e incluso superficies internas.

Entendiendo las compensaciones

Elegir entre PVD y CVD requiere comprender sus limitaciones inherentes y las propiedades de las películas que producen. El proceso "mejor" depende completamente de la aplicación.

Material de partida: sólido vs. gas

La PVD puede depositar casi cualquier material que pueda convertirse en un objetivo sólido, incluyendo metales puros, aleaciones y ciertos compuestos cerámicos.

La CVD se limita a materiales para los que existen gases precursores adecuados, estables y, a menudo, tóxicos o corrosivos. La química debe ser correcta.

Temperatura del proceso: impacto en el sustrato

Los procesos de CVD suelen operar a temperaturas muy altas (a menudo >600°C) para impulsar las reacciones químicas necesarias. Esto puede dañar o deformar sustratos sensibles al calor, como aceros templados o aleaciones de aluminio.

La PVD se puede realizar a temperaturas mucho más bajas (a menudo <500°C), lo que la hace adecuada para una gama más amplia de materiales de sustrato.

Geometría del recubrimiento: línea de visión vs. conformable

La naturaleza de línea de visión de la PVD significa que le cuesta recubrir características internas complejas o la parte trasera de una pieza sin una fijación y rotación complejas.

El transporte en fase gaseosa de la CVD le confiere una excelente conformabilidad, lo que la convierte en la opción ideal para recubrir uniformemente componentes no planos o intrincados.

Propiedades de la película y adhesión

Las películas de PVD suelen ser muy densas y pueden depositarse con una alta tensión de compresión, lo que es beneficioso para la resistencia al desgaste de las herramientas de corte.

Los recubrimientos de CVD suelen tener una excelente adhesión debido al enlace químico formado con el sustrato, pero pueden tener diferentes perfiles de tensión y microestructuras en comparación con las películas de PVD.

Tomar la decisión correcta para su objetivo

Su elección debe estar impulsada por su material, la geometría de su pieza y las propiedades que necesita del recubrimiento final.

- Si su objetivo principal son recubrimientos duros y resistentes al desgaste en herramientas con geometrías simples: la PVD suele ser la opción más versátil y de menor temperatura.

- Si su objetivo principal es recubrir superficies internas complejas o crear capas semiconductoras ultrapuras: la CVD es superior debido a su excelente conformabilidad y la precisión del control químico.

- Si su objetivo principal es depositar un metal específico o una aleación compleja en una pieza sensible al calor: la PVD es el método más directo y seguro.

- Si su objetivo principal es crear una capa gruesa y altamente adherente de carburo o nitruro en un sustrato tolerante a la temperatura: la CVD es un proceso industrial robusto y bien establecido.

En última instancia, comprender si su aplicación exige una transferencia física o una síntesis química es clave para seleccionar la tecnología de deposición correcta.

Tabla resumen:

| Característica | Deposición Física de Vapor (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Proceso central | Transferencia física (evaporación/pulverización catódica) | Reacción química en la superficie del sustrato |

| Material de partida | Objetivo sólido | Precursores gaseosos |

| Temperatura típica | Más baja (<500°C) | Más alta (>600°C) |

| Conformabilidad del recubrimiento | Línea de visión (menos conformable) | Excelente (altamente conformable) |

| Ideal para | Recubrimientos duros, sustratos sensibles al calor | Geometrías complejas, semiconductores |

¿Le cuesta elegir la tecnología de deposición adecuada para las aplicaciones de película delgada de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para procesos PVD y CVD. Nuestros expertos pueden ayudarle a seleccionar el sistema ideal para lograr recubrimientos precisos y uniformes para sus materiales y geometrías de piezas específicas. Contáctenos hoy mismo a través de nuestro [#ContactForm] para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué es el sputtering catódico? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es la deposición de vapor de polímeros? Logre recubrimientos ultrafinos y de alto rendimiento

- ¿Cuáles son las funciones clave de la retorta de reacción a vacío o atmósfera a alta temperatura? Maximice el éxito del recubrimiento CVD

- ¿Cuáles son los diferentes tipos de técnicas de deposición química? Una guía para CVD, CSD y Galvanoplastia

- ¿Cuáles son las dos categorías principales de los procesos modernos de CVD? Comparación de LPCVD y UHVCVD para el crecimiento de películas de precisión

- ¿Cuáles son los usos potenciales del grafeno? Desbloqueando la electrónica, la energía y los materiales de próxima generación

- ¿Cuáles son los beneficios de la LPCVD? Logre una uniformidad superior y películas delgadas de alto rendimiento

- ¿Qué es el método de pulverización catódica (sputtering) para la deposición de películas delgadas? Una guía para el recubrimiento de precisión