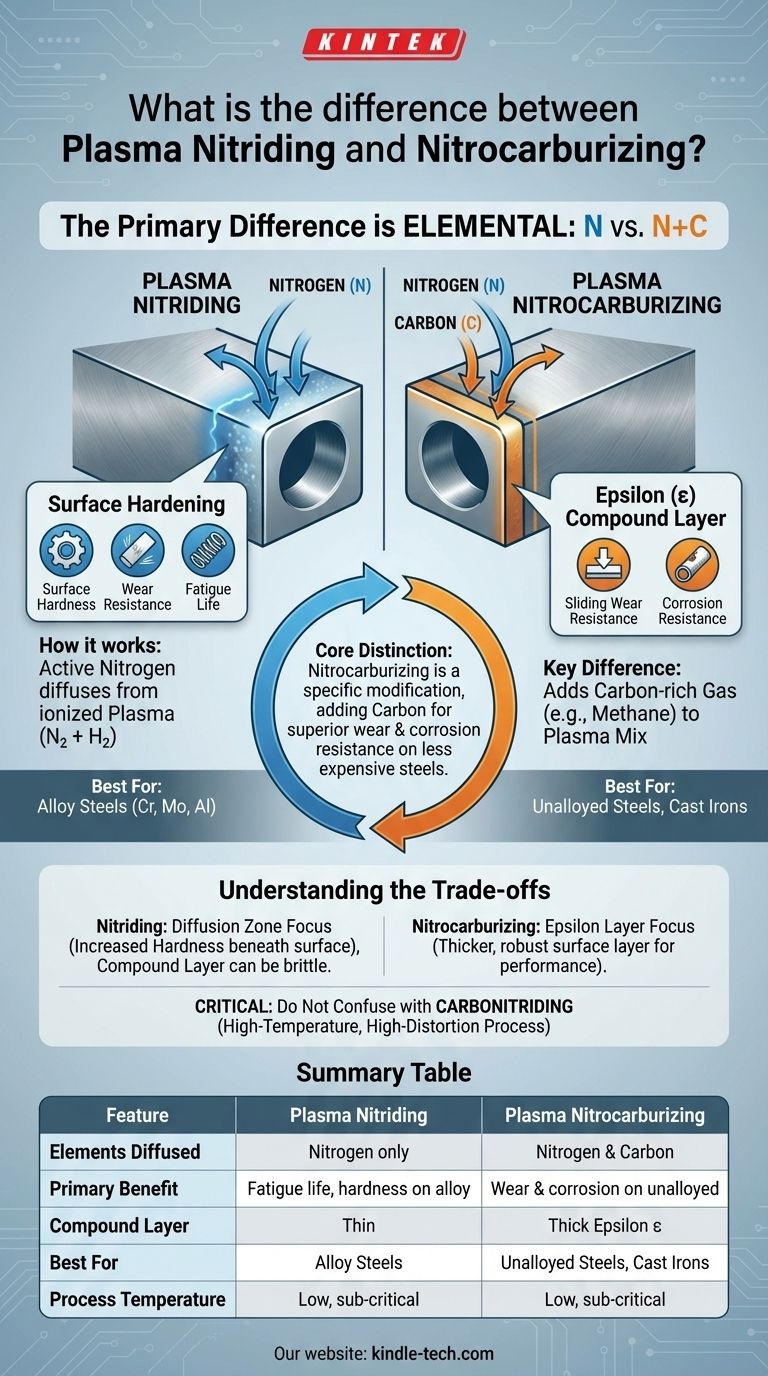

La diferencia principal es elemental. La nitruración por plasma es un proceso de endurecimiento superficial que difunde solo nitrógeno en la superficie de un metal. La nitrocarburación por plasma es una variación de este proceso que difunde tanto nitrógeno como una pequeña cantidad de carbono en la superficie, creando una capa de compuesto distinta con propiedades únicas.

La distinción fundamental no se trata de dos procesos en competencia, sino de que uno es una modificación específica del otro. La nitrocarburación añade carbono al proceso de nitruración para lograr una resistencia superior al desgaste y a la corrosión, particularmente en aceros no aleados menos costosos.

La Base: Entendiendo la Nitruración por Plasma

El Objetivo del Endurecimiento Superficial

La nitruración es un proceso termoquímico de endurecimiento superficial. Su propósito es mejorar significativamente las propiedades superficiales de una pieza metálica sin alterar la tenacidad del material del núcleo.

Los beneficios principales son el aumento de la dureza superficial, una mayor resistencia al desgaste y una mejora importante en la vida a fatiga.

Cómo Funciona la Nitruración

El proceso implica calentar un componente de metal ferroso a una temperatura subcrítica controlada (por debajo del punto donde cambia la estructura del núcleo). Luego se expone a nitrógeno activo.

Este nitrógeno activo se difunde en la superficie del acero, formando nitruros metálicos duros con el hierro y otros elementos de aleación presentes.

El Método "Plasma"

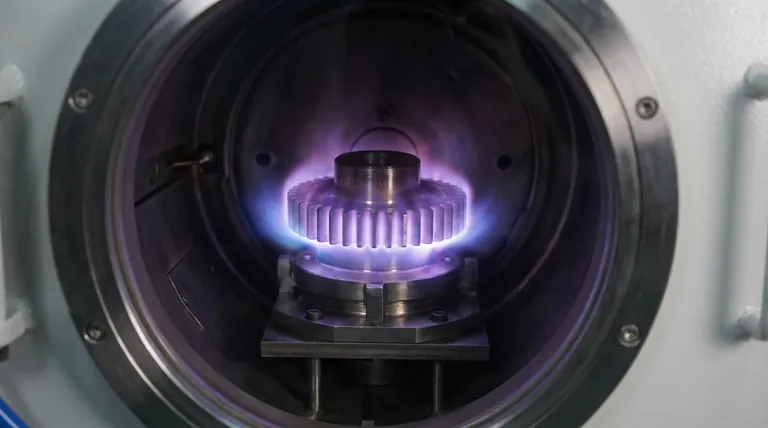

"Plasma" simplemente describe el método utilizado para crear el nitrógeno activo. En este proceso, una mezcla de nitrógeno e hidrógeno gaseoso se excita mediante un campo eléctrico de alto voltaje dentro de un vacío.

Esto crea un gas ionizado, o plasma, que entrega eficientemente iones de nitrógeno a la superficie del componente para su difusión.

La Variación: Introduciendo la Nitrocarburación

La Diferencia Clave: Añadir Carbono

La nitrocarburación por plasma comienza con la misma mezcla de gas nitrógeno-hidrógeno que la nitruración por plasma. Sin embargo, se añade a la mezcla una pequeña cantidad de gas rico en carbono, como metano o dióxido de carbono (típicamente 1-3%).

Esta adición permite la codifusión tanto de nitrógeno como de carbono en la superficie del acero.

El Resultado: La Capa de Compuesto Épsilon (ε)

La introducción de carbono promueve la formación de una capa superficial específica conocida como la capa de compuesto épsilon (ε) (Fe₂-₃CₓNᵧ).

Esta capa es particularmente densa y estable, ofreciendo una excelente resistencia al desgaste por deslizamiento, al rozamiento y a la corrosión.

Cuándo Usar la Nitrocarburación

Este proceso es especialmente eficaz y se utiliza comúnmente para materiales que no contienen elementos de aleación fuertes formadores de nitruros.

Es un tratamiento preferido para aceros no aleados (aceros al carbono simples) y fundiciones, donde la nitruración estándar sería menos efectiva.

Entendiendo las Ventajas y Desventajas

Capa de Compuesto vs. Zona de Difusión

En la nitruración estándar, el beneficio principal a menudo proviene de la "zona de difusión" debajo de la superficie donde la dureza aumenta. La delgada capa de compuesto en la parte superior a veces puede ser frágil.

La nitrocarburación está específicamente diseñada para crear una capa de compuesto más gruesa, más robusta y más dúctil. El objetivo es esta capa épsilon, que proporciona la mejora principal del rendimiento.

Idoneidad del Material

La nitruración estándar es más efectiva en aceros aleados que contienen elementos como cromo, molibdeno y aluminio, que son fuertes formadores de nitruros.

La nitrocarburación amplía la aplicabilidad de la nitruración a materiales más económicos, proporcionando una capa dura y resistente al desgaste en aceros al carbono simples.

Un Punto Común de Confusión: Carbonitruración

Es fundamental no confundir la nitrocarburación con la carbonitruración. La carbonitruración es un proceso completamente diferente, de alta temperatura (típicamente 1450°F - 1550°F) que añade tanto carbono como nitrógeno pero funciona más como la carburación.

La nitrocarburación, al igual que la nitruración, es un proceso subcrítico de baja temperatura que resulta en mucha menos distorsión y es fundamentalmente diferente en su resultado metalúrgico.

Tomando la Decisión Correcta para su Componente

La elección del proceso correcto depende completamente del material base y del resultado de rendimiento deseado.

- Si su enfoque principal es aumentar la vida a fatiga y la dureza superficial en un acero aleado: La nitruración por plasma estándar es la opción más efectiva.

- Si su enfoque principal es crear una excelente resistencia al desgaste y a la corrosión en un acero no aleado o fundición: La nitrocarburación por plasma es la solución definitiva.

- Si necesita una capa delgada y dura en un acero con bajo contenido de carbono y puede tolerar temperaturas más altas y cierta distorsión: Debe investigar el proceso separado de carbonitruración.

Comprender esta distinción le permite seleccionar el tratamiento superficial preciso para un rendimiento óptimo del componente y una rentabilidad.

Tabla Resumen:

| Característica | Nitruración por Plasma | Nitrocarburación por Plasma |

|---|---|---|

| Elementos Difundidos | Solo nitrógeno | Nitrógeno y Carbono |

| Beneficio Principal | Vida a fatiga, dureza superficial en aceros aleados | Resistencia al desgaste y a la corrosión en aceros no aleados/fundición |

| Capa de Compuesto | Delgada, a veces frágil | Capa épsilon (ε) gruesa y robusta |

| Mejor Para | Aceros aleados (Cr, Mo, Al) | Aceros no aleados / al carbono simples, fundiciones |

| Temperatura del Proceso | Baja temperatura, subcrítica | Baja temperatura, subcrítica |

¿Necesita ayuda para seleccionar el tratamiento superficial óptimo para sus componentes? KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos sistemas de nitruración por plasma y nitrocarburación. Nuestra experiencia garantiza que logre la dureza superficial, la resistencia al desgaste y la vida a fatiga precisas que su laboratorio o proceso de fabricación exige. ¡Contacte a nuestros expertos hoy para discutir sus requisitos específicos de material y rendimiento!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo