La diferencia fundamental entre la pulverización catódica de RF y CC radica en la fuente de alimentación, lo que a su vez dicta el tipo de material que puede depositar. La pulverización catódica de CC (Corriente Continua) utiliza una carga estática y es muy eficaz para materiales conductores como los metales. La pulverización catódica de RF (Radiofrecuencia) utiliza una corriente alterna, que evita la acumulación de carga en la superficie del objetivo, lo que la convierte en la opción esencial para depositar materiales no conductores y aislantes.

Su elección entre la pulverización catódica de RF y CC no se trata de qué método es superior en general, sino de cuál es correcto para su material objetivo específico. La pulverización catódica de CC es un caballo de batalla rápido y económico para objetivos conductores, mientras que la pulverización catódica de RF proporciona la versatilidad crítica para depositar películas aislantes.

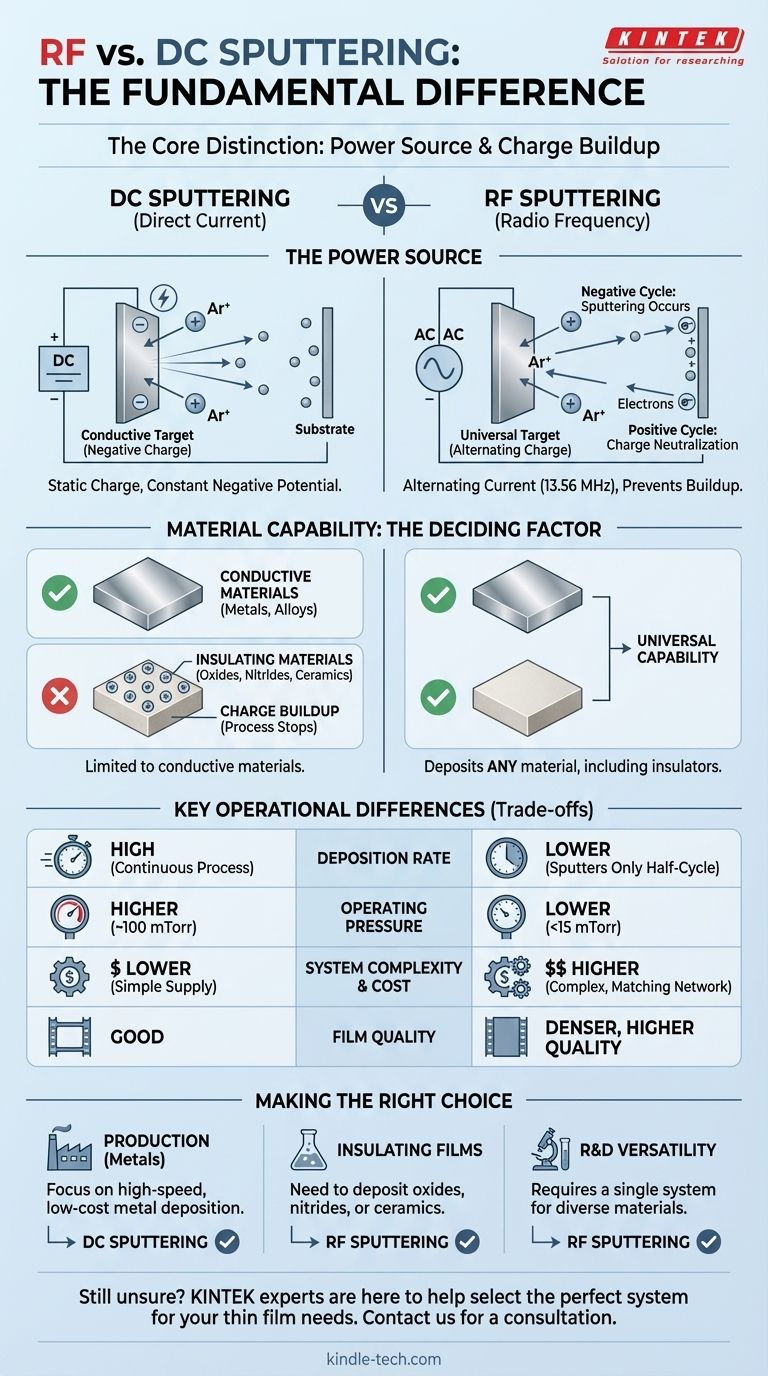

La Distinción Central: Fuente de Alimentación y Acumulación de Carga

La elección de la fuente de alimentación crea una diferencia crítica en cómo funciona cada proceso de pulverización catódica a nivel atómico. Esta diferencia se centra totalmente en la gestión de la carga eléctrica en la superficie del material objetivo.

Cómo Funciona la Pulverización Catódica de CC (y su Limitación)

En la pulverización catódica de CC, se aplica un alto voltaje de CC al objetivo, dándole una carga negativa constante. Este objetivo cargado negativamente atrae iones cargados positivamente del plasma gaseoso (típicamente Argón).

Estos iones se aceleran y colisionan con el objetivo, expulsando físicamente átomos que luego viajan y se depositan en su sustrato. Este proceso es simple y eficiente, pero se basa en una suposición clave: el objetivo debe ser eléctricamente conductor para disipar la carga positiva de los iones entrantes y mantener el potencial negativo.

Si utiliza un objetivo aislante (dieléctrico), los iones positivos se acumulan en la superficie. Esto se denomina acumulación de carga. Esta capa positiva repele rápidamente los iones positivos entrantes, deteniendo efectivamente el proceso de pulverización catódica por completo.

Cómo la Pulverización Catódica de RF Resuelve el Problema

La pulverización catódica de RF reemplaza la fuente de alimentación de CC con una fuente de CA que opera a frecuencias de radio (típicamente 13.56 MHz). Esto alterna rápidamente la carga del objetivo entre positiva y negativa.

Durante el semiciclo negativo, el objetivo atrae iones positivos y la pulverización catódica ocurre igual que en el proceso de CC.

Durante el breve semiciclo positivo, el objetivo atrae electrones del plasma. Estos electrones inundan la superficie y neutralizan el exceso de carga positiva que se acumuló durante la porción de pulverización catódica del ciclo. Esta acción actúa como un mecanismo de autolimpieza, evitando la acumulación de carga y permitiendo que el proceso continúe indefinidamente, independientemente de la conductividad del material objetivo.

Diferencias Operativas Clave

La elección de la fuente de alimentación conduce a varias consecuencias prácticas en términos de rendimiento, costo y calidad de la película delgada resultante.

Capacidad del Material: El Factor Decisivo

Esta es la diferencia más importante.

- Pulverización Catódica de CC: Limitada a materiales conductores como metales puros y aleaciones conductoras.

- Pulverización Catódica de RF: Universal. Se puede utilizar para cualquier material, incluidos los conductores, pero su ventaja única es la capacidad de depositar aislantes como óxidos (SiO₂), nitruros (Si₃N₄) y cerámicas.

Tasa de Deposición y Eficiencia

Debido a que la pulverización catódica solo ocurre durante la porción negativa del ciclo de CA, la pulverización catódica de RF generalmente tiene una tasa de deposición más baja que la pulverización catódica de CC. La pulverización catódica de CC es un proceso continuo e ininterrumpido, lo que la hace más rápida y eficiente para depositar películas conductoras.

Presión de Funcionamiento

La potencia de RF es más eficiente para mantener un plasma. Esto permite que los sistemas de RF operen a presiones de gas más bajas (por ejemplo, por debajo de 15 mTorr) en comparación con los sistemas de CC (que pueden requerir hasta 100 mTorr).

Operar a presiones más bajas reduce la posibilidad de que los átomos pulverizados colisionen con los átomos de gas en su camino hacia el sustrato. Este camino más directo puede resultar en una película más densa y de mayor calidad.

Complejidad y Costo del Sistema

Las fuentes de alimentación de CC son relativamente simples y económicas. Los sistemas de RF son más complejos y requieren una fuente de alimentación de RF y una red de adaptación de impedancia para transferir energía eficientemente al plasma. Esto hace que los sistemas de pulverización catódica de RF sean más caros de comprar y mantener.

Comprensión de las Compensaciones

Ningún método es perfecto; cada uno conlleva claras compensaciones directamente relacionadas con su principio operativo.

El Costo de la Versatilidad (RF)

El principal beneficio de la pulverización catódica de RF es su capacidad para depositar cualquier material. Sin embargo, esta versatilidad tiene un precio:

- Tasas de deposición más lentas.

- Mayor costo del equipo.

- Mayor complejidad del sistema.

Los Límites de la Simplicidad (CC)

La pulverización catódica de CC es valorada por su velocidad, simplicidad y rentabilidad. La compensación es su profunda limitación:

- Estrictamente para objetivos conductores.

- Intentar usarla para aislantes fallará debido a la acumulación de carga.

Tomar la Decisión Correcta para su Aplicación

Su decisión debe guiarse por el material que necesita depositar y sus prioridades operativas.

- Si su enfoque principal es depositar materiales conductores (como metales puros) a alta velocidad y bajo costo: La pulverización catódica de CC es la opción clara y óptima para entornos de producción.

- Si su enfoque principal es depositar materiales aislantes o dieléctricos (como óxidos, nitruros o cerámicas): La pulverización catódica de RF es la herramienta necesaria y correcta para el trabajo.

- Si necesita un único sistema versátil para investigación y desarrollo que involucre ambos tipos de materiales: Un sistema de pulverización catódica de RF proporciona la flexibilidad esencial que necesita, a pesar de su mayor costo inicial y tasas de deposición más bajas.

En última instancia, comprender esta diferencia fundamental en la gestión de la carga le permite seleccionar la herramienta adecuada basándose en la física de su material.

Tabla de Resumen:

| Característica | Pulverización Catódica de CC | Pulverización Catódica de RF |

|---|---|---|

| Fuente de Alimentación | Corriente Continua (CC) | Radiofrecuencia (CA) |

| Material Objetivo | Materiales conductores (metales) | Todos los materiales (conductores y aislantes) |

| Acumulación de Carga | Ocurre con aislantes, detiene el proceso | Neutralizada por el ciclo de CA, sin acumulación |

| Tasa de Deposición | Alta | Más baja |

| Presión de Funcionamiento | Más alta (~100 mTorr) | Más baja (<15 mTorr) |

| Calidad de la Película | Buena | Más densa, mayor calidad |

| Costo del Sistema | Más bajo | Más alto |

| Mejor Para | Deposición rápida y económica de metales | Deposición versátil de óxidos, nitruros, cerámicas |

¿Aún no está seguro de qué método de pulverización catódica es adecuado para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio y consumibles para todas sus necesidades de deposición de película delgada. Ya sea que trabaje con metales conductores o cerámicas aislantes complejas, podemos ayudarle a seleccionar el sistema perfecto para lograr resultados confiables y de alta calidad.

Comuníquese con nuestro equipo hoy mismo para una consulta personalizada y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante