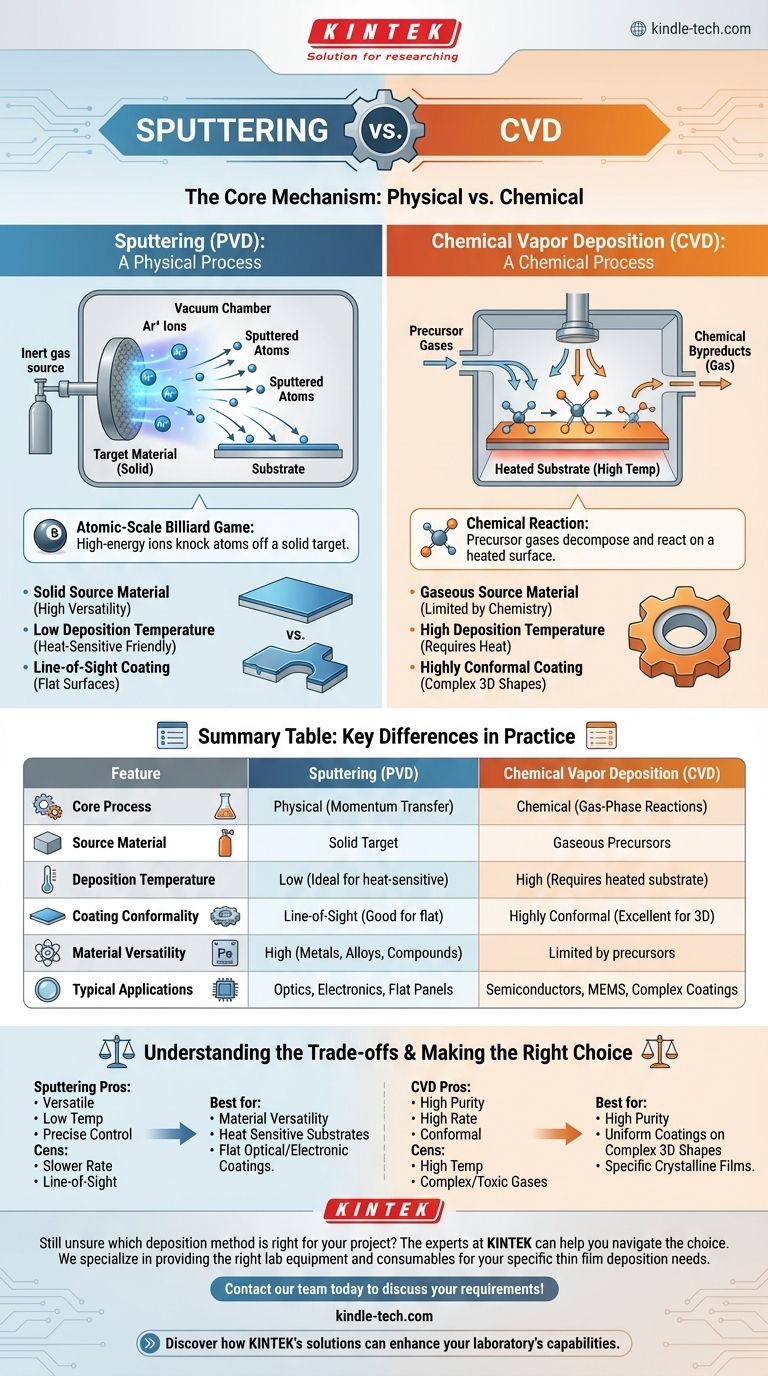

A un nivel fundamental, la diferencia entre la pulverización catódica y la CVD es una cuestión de física versus química. La pulverización catódica es un método de Deposición Física de Vapor (PVD) que desprende físicamente átomos de un objetivo sólido mediante bombardeo iónico, como un chorro de arena a escala atómica. En contraste, la Deposición Química de Vapor (CVD) es un proceso químico que utiliza gases precursores que reaccionan y se descomponen en una superficie calentada para construir la película deseada.

La elección entre la pulverización catódica y la CVD depende de esta distinción fundamental: la pulverización catódica transfiere físicamente material de una fuente sólida, ofreciendo una inmensa flexibilidad de materiales. La CVD construye químicamente la película a partir de precursores gaseosos, destacando en la creación de recubrimientos altamente puros y uniformes en formas complejas.

El Mecanismo Central: Físico vs. Químico

Para seleccionar la técnica correcta, primero debe comprender cómo opera cada proceso a nivel molecular. Sus nombres —Deposición Física de Vapor versus Deposición Química de Vapor— son una descripción directa de su naturaleza fundamental.

Cómo funciona la Pulverización Catódica: Un Proceso Físico

La pulverización catódica es una subcategoría de PVD. Piense en ello como un juego de billar a escala atómica.

En una cámara de alto vacío, se utiliza un alto voltaje para crear un plasma a partir de un gas inerte, típicamente argón. Estos iones de argón cargados positivamente son acelerados y golpean una placa sólida del material que desea depositar, conocida como el objetivo.

Este impacto de alta energía expulsa o "pulveriza" físicamente átomos del objetivo. Estos átomos desalojados viajan a través del vacío y se depositan en su componente (el sustrato), construyendo gradualmente una película delgada.

Cómo funciona la CVD: Un Proceso Químico

La CVD no comienza con un bloque sólido de material. En cambio, se basa completamente en reacciones químicas.

Se introducen gases precursores volátiles, que contienen los elementos necesarios para la película, en una cámara de reacción.

El sustrato se calienta a una temperatura alta, proporcionando la energía necesaria para desencadenar una reacción química. Los gases precursores se descomponen en la superficie caliente del sustrato, uniéndose a ella y liberando sus elementos deseados para formar la película.

Los subproductos químicos no deseados de esta reacción simplemente se bombean fuera de la cámara como gas.

Diferencias Clave en la Práctica

Los mecanismos físicos y químicos de estos procesos dan lugar a diferencias críticas en su aplicación práctica, desde la elección del material hasta la forma de las piezas que se pueden recubrir.

El Material Fuente

La pulverización catódica utiliza un objetivo sólido. Esto proporciona una versatilidad increíble, ya que casi cualquier metal, aleación o compuesto que pueda formarse en una placa sólida puede usarse como material fuente.

La CVD está limitada a materiales que pueden entregarse en un gas precursor estable y volátil. Esto requiere una química especializada y restringe la paleta de materiales disponibles en comparación con la pulverización catódica.

Temperatura de Deposición

La CVD generalmente requiere temperaturas de sustrato muy altas (a menudo varios cientos de grados Celsius) para impulsar las reacciones químicas necesarias. Esto puede impedir su uso en materiales sensibles a la temperatura como plásticos o ciertas aleaciones.

La pulverización catódica es un proceso de temperatura mucho más baja. Dado que es una transferencia física de momento, no se requiere mucho calor, lo que la hace ideal para recubrir sustratos sensibles al calor.

Calidad y Conformidad de la Película

La pulverización catódica es una técnica de línea de visión. Los átomos pulverizados viajan en una línea relativamente recta desde el objetivo hasta el sustrato. Esto la hace excelente para recubrir superficies planas, pero deficiente para recubrir formas 3D complejas de manera uniforme.

La CVD sobresale en la creación de recubrimientos altamente conformes. Debido a que el precursor es un gas, fluye alrededor y dentro de cada característica de una pieza compleja, lo que resulta en un espesor de película perfectamente uniforme incluso en las geometrías más intrincadas.

Comprendiendo las Ventajas y Limitaciones

Ninguno de los métodos es universalmente superior. La elección óptima depende de equilibrar las ventajas y desventajas inherentes de cada proceso con sus objetivos específicos.

Pureza del Material y Contaminación

La CVD puede producir películas de una pureza excepcionalmente alta, ya que el proceso puede ajustarse para depositar solo el material deseado. Sin embargo, los precursores a veces pueden dejar contaminantes como carbono o hidrógeno si la reacción es incompleta.

La pulverización catódica es un proceso muy limpio, pero es posible que los átomos del gas de pulverización (por ejemplo, argón) queden incrustados en la película en crecimiento como una impureza.

Tasa de Deposición y Control

Las tasas de deposición por pulverización catódica son típicamente más lentas, pero ofrecen un control muy estable y preciso sobre el espesor y la composición de la película, lo cual es crítico para aplicaciones como recubrimientos ópticos.

La CVD a menudo puede lograr tasas de deposición mucho más altas. Sin embargo, gestionar la compleja química en fase gaseosa para asegurar la uniformidad y prevenir la formación de partículas no deseadas puede ser más desafiante.

Complejidad y Costo del Sistema

Los sistemas de pulverización catódica, aunque requieren tecnología de alto vacío, son generalmente más sencillos en su operación y manejo de materiales.

Los sistemas de CVD pueden ser más complejos y costosos, especialmente cuando requieren temperaturas muy altas o implican el manejo de gases precursores tóxicos, corrosivos o pirofóricos.

Tomando la Decisión Correcta para su Aplicación

Su decisión debe estar impulsada por los requisitos innegociables de su producto final.

- Si su enfoque principal es la versatilidad del material y el recubrimiento de sustratos sensibles al calor: La pulverización catódica es la opción superior debido a su uso de objetivos sólidos y temperaturas de procesamiento más bajas.

- Si su enfoque principal es crear recubrimientos altamente puros y uniformes en formas 3D complejas: La CVD es el método definitivo, ya que su naturaleza química en fase gaseosa permite una conformabilidad inigualable.

- Si su enfoque principal es depositar una amplia gama de metales o dieléctricos simples en sustratos planos: La pulverización catódica proporciona una solución confiable, bien controlada y rentable para aplicaciones como óptica y electrónica.

- Si su enfoque principal es el crecimiento de películas cristalinas o compuestas específicas como dióxido de silicio o carburo de tungsteno: La CVD es a menudo la única opción, ya que estas películas se construyen a través de reacciones químicas específicas.

Comprender esta distinción fundamental físico-química le permite seleccionar la técnica de deposición que mejor se alinee con sus objetivos de material, geometría y rendimiento.

Tabla Resumen:

| Característica | Pulverización Catódica (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Proceso Central | Físico (transferencia de momento) | Químico (reacciones en fase gaseosa) |

| Material Fuente | Objetivo sólido | Precursores gaseosos |

| Temperatura de Deposición | Baja (ideal para sustratos sensibles al calor) | Alta (requiere sustrato calentado) |

| Conformidad del Recubrimiento | Línea de visión (bueno para superficies planas) | Altamente conforme (excelente para formas 3D complejas) |

| Versatilidad del Material | Alta (metales, aleaciones, compuestos) | Limitada por los gases precursores disponibles |

| Aplicaciones Típicas | Óptica, electrónica, pantallas planas | Semiconductores, MEMS, recubrimientos de geometría compleja |

¿Todavía no está seguro de qué método de deposición es el adecuado para su proyecto? Los expertos de KINTEK pueden ayudarle a navegar la elección entre la pulverización catódica y la CVD. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para sus necesidades específicas de deposición de películas delgadas.

Contacte a nuestro equipo hoy para discutir los requisitos de su aplicación y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado