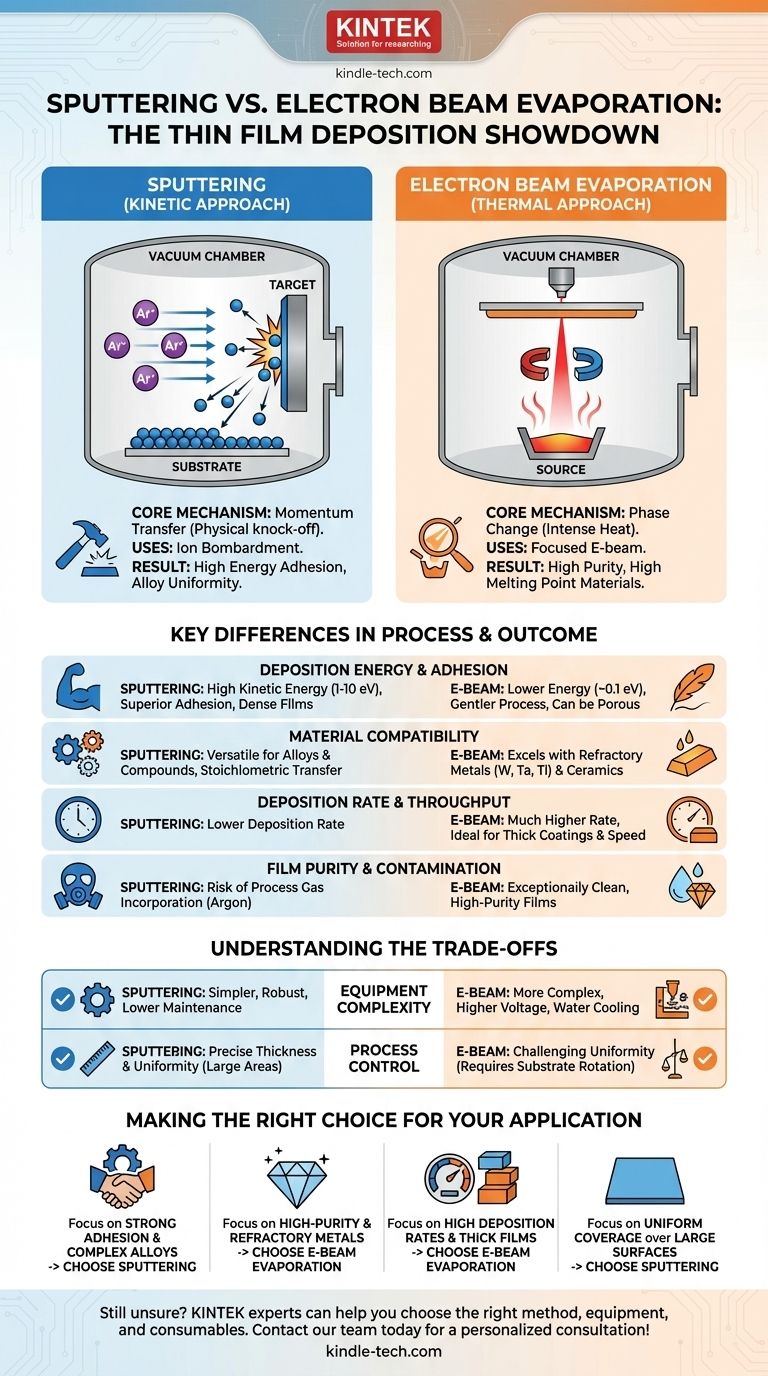

En esencia, la diferencia principal radica en cómo los átomos son liberados de un material fuente. La pulverización catódica es un proceso cinético que utiliza el bombardeo de iones para desprender físicamente los átomos de un objetivo, de forma similar a una chorreadora de arena. La evaporación por haz de electrones (e-beam) es un proceso térmico que utiliza un haz de electrones enfocado para calentar un material hasta que hierve y se convierte en vapor.

La distinción fundamental es entre fuerza y calor. La pulverización catódica utiliza la transferencia de momento para una deposición más energética que sobresale en adhesión y uniformidad de aleaciones, mientras que la evaporación por haz de electrones utiliza energía térmica para una deposición más limpia y rápida, ideal para materiales de alta pureza y alto punto de fusión.

El mecanismo central: Momento vs. Calor

Para elegir el método correcto, primero debe comprender sus principios físicos fundamentalmente diferentes. Uno es una colisión mecánica, el otro es un cambio de fase impulsado por calor intenso.

Cómo funciona la pulverización catódica (el enfoque cinético)

La pulverización catódica comienza introduciendo un gas inerte, típicamente argón, en una cámara de vacío y creando un plasma.

Un campo eléctrico acelera estos iones de argón cargados positivamente hacia el material fuente, conocido como el objetivo.

Al impactar, los iones energéticos transfieren su momento a los átomos del objetivo, desprendiéndolos. Estos átomos eyectados viajan luego a través de la cámara y recubren el sustrato, formando una película delgada.

Cómo funciona la evaporación por haz de electrones (el enfoque térmico)

En un sistema de haz de electrones, se genera un haz de electrones de alta intensidad a partir de un filamento caliente.

Potentes imanes dirigen y enfocan este haz en un pequeño punto dentro de un crisol que contiene el material fuente.

La inmensa energía del haz de electrones calienta rápidamente el material más allá de sus puntos de fusión y ebullición, lo que hace que se evapore. Este vapor asciende a través de la cámara de vacío y se condensa en el sustrato más frío, formando la película.

Diferencias clave en el proceso y el resultado

La elección entre estos dos métodos tiene consecuencias significativas para las propiedades finales de la película, los materiales que puede usar y la eficiencia general de su proceso.

Energía de deposición y adhesión de la película

Los átomos pulverizados tienen una energía cinética significativamente mayor (típicamente 1-10 eV) en comparación con los átomos evaporados (alrededor de 0.1 eV).

Esta alta energía ayuda a los átomos a incrustarse físicamente en la superficie del sustrato, lo que resulta en películas más densas con adhesión superior. La deposición por haz de electrones es un proceso más suave, lo que puede ser una ventaja para sustratos delicados.

Compatibilidad de materiales

La evaporación por haz de electrones sobresale en la deposición de materiales con puntos de fusión muy altos, como el tungsteno, el tantalio y el titanio, así como cerámicas y dieléctricos ópticos que son difíciles o imposibles de pulverizar eficazmente.

La pulverización catódica es más versátil para crear películas a partir de aleaciones o compuestos. Debido a que los átomos se desprenden mecánicamente, es mucho más probable que la composición de la película depositada coincida con la composición del objetivo fuente.

Tasa de deposición y rendimiento

Para la mayoría de los materiales, la evaporación por haz de electrones ofrece una tasa de deposición mucho mayor que la pulverización catódica.

Esto lo convierte en el método preferido para aplicar recubrimientos gruesos o en aplicaciones industriales de alto rendimiento donde la velocidad es un factor crítico.

Pureza de la película y contaminación

Debido a que solo calienta el material fuente en alto vacío, la evaporación por haz de electrones es un proceso excepcionalmente limpio que produce películas de muy alta pureza.

En la pulverización catódica, existe un riesgo pequeño pero real de que el gas del proceso (argón) se incruste o incorpore en la película en crecimiento, lo que puede ser indeseable en ciertas aplicaciones de alta pureza como la fabricación de semiconductores.

Comprendiendo las compensaciones

Ningún método es universalmente superior. La elección óptima depende de equilibrar la complejidad del equipo, el control del proceso y los posibles inconvenientes.

Complejidad y costo del equipo

Los sistemas de pulverización catódica pueden ser relativamente simples y robustos, a menudo requiriendo un mantenimiento mínimo. Son adecuados para recubrimientos fiables y repetibles sobre grandes áreas.

Los sistemas de haz de electrones son generalmente más complejos. Requieren fuentes de alimentación de alto voltaje, potentes electroimanes para el control del haz y sistemas de refrigeración por agua para el crisol, lo que puede aumentar tanto el costo inicial como los requisitos de mantenimiento.

Calentamiento del sustrato

Ambos procesos pueden calentar el sustrato, pero a través de diferentes mecanismos.

El plasma en una cámara de pulverización catódica irradia calor y puede causar un calentamiento significativo del sustrato. En el haz de electrones, la fuente principal de calor es la radiación del material fuente fundido en el crisol. La mejor elección a menudo depende de qué tipo de transferencia de calor es más manejable para un sustrato dado.

Control del proceso

La pulverización catódica generalmente ofrece un control más directo y preciso sobre el espesor y la uniformidad de la película, especialmente sobre sustratos grandes o de formas complejas.

Lograr una alta uniformidad con la evaporación por haz de electrones puede ser más desafiante y a menudo requiere una rotación compleja del sustrato y una colocación cuidadosa de la fuente.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por los requisitos específicos de su material y las propiedades deseadas de su película delgada.

- Si su enfoque principal es una fuerte adhesión de la película y la deposición de aleaciones complejas: La pulverización catódica es la opción superior debido a su deposición de alta energía y transferencia estequiométrica.

- Si su enfoque principal son películas de alta pureza de metales refractarios o recubrimientos ópticos: La evaporación por haz de electrones proporciona la limpieza y la energía térmica necesarias para estos materiales exigentes.

- Si su enfoque principal son altas tasas de deposición para películas gruesas: La velocidad y eficiencia de la evaporación por haz de electrones la convierten en la líder clara en rendimiento.

- Si su enfoque principal es lograr una cobertura uniforme sobre superficies grandes e intrincadas: La pulverización catódica a menudo proporciona una solución de recubrimiento más controlable e inherentemente uniforme.

En última instancia, seleccionar el método de deposición correcto requiere una comprensión clara de su objetivo final y los principios físicos que lo llevarán allí.

Tabla resumen:

| Característica | Pulverización catódica | Evaporación por haz de electrones |

|---|---|---|

| Mecanismo central | Cinético (Transferencia de momento) | Térmico (Calentamiento/Vaporización) |

| Ventaja principal | Adhesión superior, Uniformidad de aleación | Alta pureza, Materiales de alto punto de fusión |

| Tasa de deposición | Menor | Mayor |

| Densidad de la película | Alta (Películas densas) | Menor (Puede ser porosa) |

| Ideal para | Aleaciones, Formas complejas, Fuerte adhesión | Metales refractarios, Recubrimientos ópticos, Películas gruesas |

¿Aún no está seguro de qué método de deposición de película delgada es el adecuado para su aplicación? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para sus necesidades específicas de laboratorio, ya sea que trabaje con objetivos de pulverización catódica o fuentes de evaporación por haz de electrones. Permítanos ayudarle a lograr el recubrimiento perfecto para su proyecto. ¡Contacte con nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura