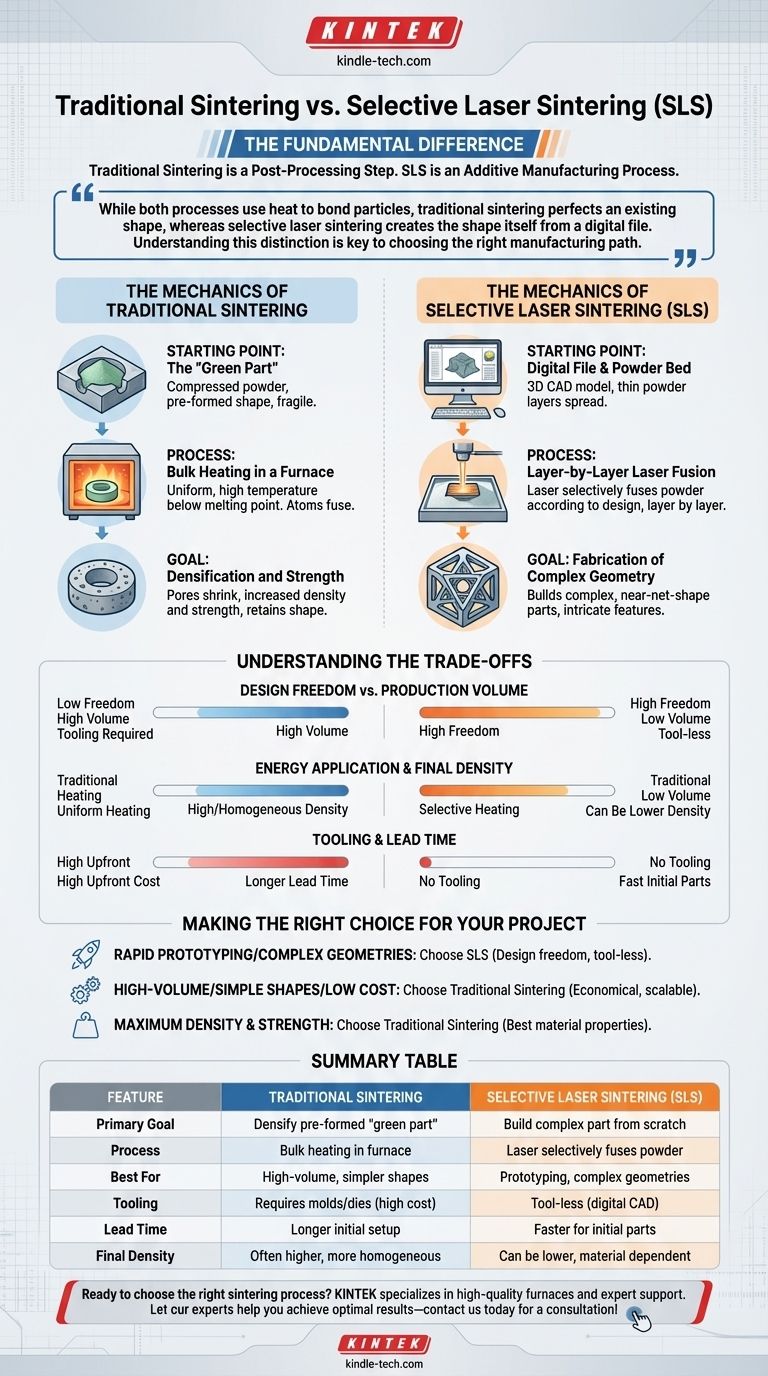

La diferencia fundamental radica en su enfoque de fabricación. La sinterización tradicional es un paso de postprocesamiento que calienta un objeto preformado completo para aumentar su densidad y resistencia. Por el contrario, la sinterización selectiva por láser (SLS) es un proceso de fabricación aditiva que construye un objeto desde cero, utilizando un láser para fusionar material en polvo capa por capa.

Si bien ambos procesos usan calor para unir partículas, la sinterización tradicional perfecciona una forma existente, mientras que la sinterización selectiva por láser crea la forma misma a partir de un archivo digital. Comprender esta distinción es clave para elegir el camino de fabricación correcto.

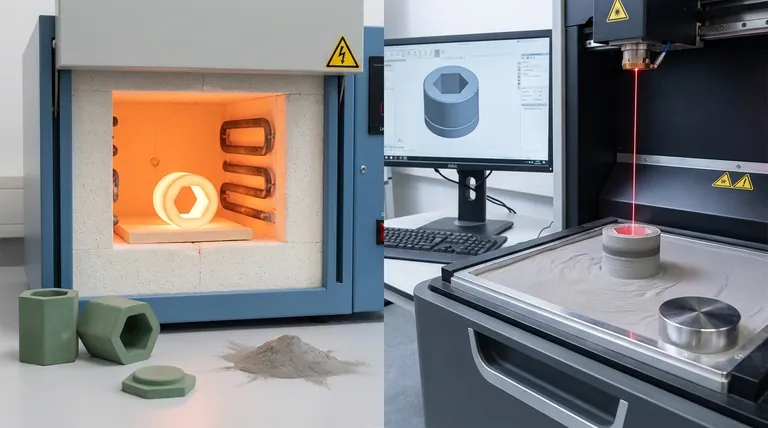

La mecánica de la sinterización tradicional

La sinterización tradicional es un proceso fundamental en la metalurgia de polvos, la cerámica y otras ciencias de los materiales. Su objetivo principal no es crear una forma, sino transformar un objeto frágil y poroso en uno sólido y duradero.

El punto de partida: la "pieza en verde"

El proceso comienza con una "pieza en verde", un componente formado comprimiendo polvo en la forma deseada utilizando una matriz o molde. Esta pieza es lo suficientemente sólida como para ser manipulada, pero carece de la resistencia y densidad finales requeridas para su aplicación.

El proceso: calentamiento masivo en un horno

La pieza en verde se coloca dentro de un horno y se calienta a alta temperatura, típicamente por debajo del punto de fusión del material. Este calor uniforme y ambiental hace que los átomos de las partículas de polvo individuales se difundan a través de los límites, fusionándolas.

El objetivo: densificación y resistencia

A medida que las partículas se fusionan, los poros y vacíos entre ellas se encogen o se cierran por completo. El resultado es un componente significativamente más denso, más fuerte y menos poroso que la pieza en verde inicial, conservando en gran medida su forma original.

La mecánica de la sinterización selectiva por láser (SLS)

La sinterización selectiva por láser es un tipo de impresión 3D que se engloba dentro de la fabricación aditiva. Construye piezas directamente a partir de un diseño digital sin necesidad de moldes o herramientas.

El punto de partida: un archivo digital y un lecho de polvo

El proceso comienza con un modelo CAD 3D y una máquina que contiene un lecho de polvo fino de polímero, metal o cerámica. Un rodillo o cuchilla extiende una capa delgada y uniforme de este polvo sobre una plataforma de construcción.

El proceso: fusión láser capa por capa

Guiado por el archivo CAD, un láser de alta potencia escanea selectivamente la sección transversal de la pieza sobre la superficie del lecho de polvo. La energía del láser calienta el polvo lo suficiente como para fundir o fusionar las partículas en esa área específica. Luego, la plataforma baja, se aplica una nueva capa de polvo y el proceso se repite.

El objetivo: fabricación de geometría compleja

El objetivo de la SLS es construir una pieza completa, casi con la forma final, desde cero. Debido a que se construye capa por capa, puede producir geometrías increíblemente complejas, canales internos y características intrincadas que son imposibles de crear con el moldeo y la sinterización tradicionales.

Comprender las compensaciones

Elegir entre estos dos métodos requiere una comprensión clara de sus fortalezas y debilidades inherentes, que están directamente relacionadas con sus diferentes mecanismos.

Libertad de diseño vs. volumen de producción

La SLS ofrece una libertad geométrica casi ilimitada, lo que la hace ideal para prototipos, piezas personalizadas y producción compleja de bajo volumen. La sinterización tradicional, que se basa en moldes para crear la pieza en verde, es más adecuada para la fabricación de alto volumen de formas más simples y repetibles donde los costos de herramientas pueden amortizarse.

Aplicación de energía y densidad final

El calentamiento selectivo de la SLS es eficiente para crear una forma, pero a veces puede resultar en una menor densidad final y diferentes microestructuras de material en comparación con los métodos tradicionales. El calentamiento uniforme y sostenido en un horno durante la sinterización tradicional a menudo produce piezas con mayor densidad y propiedades mecánicas más homogéneas.

Herramientas y tiempo de entrega

La SLS es un proceso "sin herramientas", lo que significa que se puede pasar de un archivo digital a una pieza física muy rápidamente. La sinterización tradicional requiere una inversión inicial significativa de tiempo y dinero para crear los moldes o matrices para la pieza en verde, lo que lleva a tiempos de entrega iniciales más largos.

Tomar la decisión correcta para su proyecto

Su decisión debe estar impulsada enteramente por los objetivos de su proyecto en cuanto a geometría, volumen y rendimiento del material.

- Si su enfoque principal es el prototipado rápido o geometrías complejas y personalizadas: la SLS es la opción superior debido a su libertad de diseño y su naturaleza sin herramientas.

- Si su enfoque principal es la producción de alto volumen de una forma simple al menor costo posible: la sinterización tradicional es la solución más económica y escalable.

- Si su enfoque principal es lograr la máxima densidad de material y resistencia mecánica posibles: los procesos de sinterización tradicionales, especialmente cuando se combinan con presión, a menudo producen las mejores propiedades del material.

En última instancia, elegir el método correcto significa alinear las capacidades del proceso con sus necesidades de fabricación específicas.

Tabla resumen:

| Característica | Sinterización Tradicional | Sinterización Selectiva por Láser (SLS) |

|---|---|---|

| Objetivo Principal | Densificar y fortalecer una 'pieza en verde' preformada | Construir una pieza compleja desde cero (Fabricación Aditiva) |

| Proceso | Calentamiento masivo de una pieza completa en un horno | El láser fusiona selectivamente el polvo capa por capa |

| Mejor para | Producción de alto volumen de formas más simples | Prototipado, piezas personalizadas y geometrías complejas |

| Herramientas | Requiere moldes/matrices (alto costo inicial) | Sin herramientas (utiliza un archivo CAD digital) |

| Tiempo de Entrega | Configuración inicial más larga | Más rápido para piezas iniciales y prototipos |

| Densidad de la Pieza Final | A menudo mayor y más homogénea | Puede ser menor, dependiendo del material y la configuración |

¿Listo para elegir el proceso de sinterización adecuado para su proyecto? El equipo de laboratorio correcto es crucial para el éxito. KINTEK se especializa en hornos de alta calidad para sinterización tradicional y brinda soporte experto para todas sus necesidades de laboratorio. ¡Deje que nuestros expertos le ayuden a lograr resultados óptimos—contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Liofilizadora de Laboratorio de Alto Rendimiento para Investigación y Desarrollo

La gente también pregunta

- ¿Es "mould" o "mold"? Una guía para la ortografía correcta por región

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica

- ¿Cuáles son las ventajas de usar moldes de PEEK para baterías de estado sólido totalmente de sulfuro? Alto rendimiento y aislamiento

- ¿Cómo contribuyen los moldes de grafito personalizados a los compuestos de escamas de grafito/Al-20% Si? Optimizar la microestructura y la conductividad

- ¿Cuál es la vida útil de un moho? Es inmortal a menos que controles la humedad