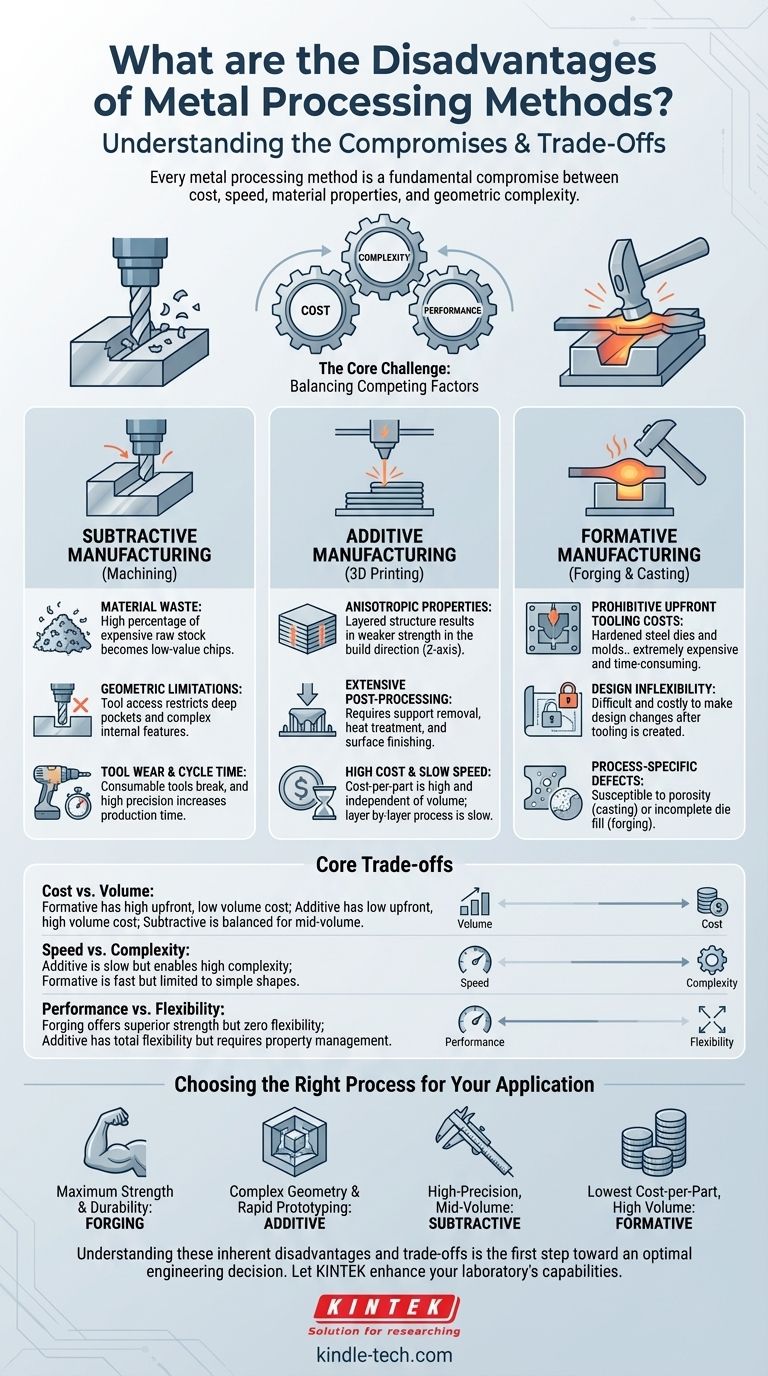

La principal desventaja de cualquier método de procesamiento de metales es que representa un compromiso fundamental. Ningún método único sobresale en todas las áreas; cada uno fuerza una compensación entre factores críticos como el costo de producción, la velocidad, las propiedades finales del material de la pieza y la complejidad geométrica que se puede lograr.

El desafío central en la fabricación de metales no es encontrar un proceso "perfecto", sino seleccionar el proceso con el conjunto correcto de limitaciones para su aplicación específica, presupuesto y volumen de producción.

Un marco para comprender las desventajas

Para comprender las desventajas específicas, es mejor agrupar los métodos en tres categorías principales: fabricación sustractiva, aditiva y formativa. Cada categoría tiene un perfil distinto de inconvenientes inherentes.

Las desventajas de la fabricación sustractiva (mecanizado)

Los procesos sustractivos, como el fresado CNC y el torneado, crean una forma final cortando material de un bloque sólido (un tocho o una pieza en bruto).

Desperdicio de material

La desventaja más obvia es el desperdicio de material. Las virutas de metal retiradas durante el mecanizado tienen un valor significativamente menor que la materia prima, lo que representa un costo directo y a menudo sustancial. Esto es especialmente doloroso cuando se trabaja con materiales caros como el titanio o las aleaciones especiales.

Limitaciones geométricas

La geometría de una pieza está limitada por el acceso físico de la herramienta de corte. Crear cavidades profundas y estrechas o características internas complejas (socavados) puede ser difícil o imposible, lo que requiere múltiples configuraciones o maquinaria especializada que aumenta el costo y el tiempo.

Desgaste de herramientas y tiempo de ciclo

Las herramientas de corte son elementos consumibles que se desgastan y se rompen, lo que representa un costo operativo continuo. Además, lograr alta precisión o características complejas a menudo requiere largos ciclos de mecanizado, lo que puede hacer que el costo por pieza sea demasiado alto para la producción a gran escala.

Las desventajas de la fabricación aditiva (impresión 3D)

Los procesos aditivos, como la sinterización láser directa de metales (DMLS) o la fusión por haz de electrones (EBM), construyen piezas capa por capa a partir de un polvo metálico.

Propiedades anisotrópicas del material

Debido a que las piezas se construyen en capas, sus propiedades mecánicas pueden ser anisotrópicas, lo que significa que son más fuertes en el plano X-Y que en el eje Z (la dirección de construcción). Este puede ser un punto crítico de falla y debe tenerse en cuenta en el diseño de ingeniería.

Post-procesamiento extenso

Una pieza de metal "impresa" rara vez es una pieza terminada. Típicamente requiere múltiples pasos de post-procesamiento, incluyendo la extracción de la placa de construcción, la eliminación de estructuras de soporte, el tratamiento térmico para aliviar las tensiones internas y el mecanizado o pulido de la superficie para lograr las tolerancias y el acabado deseados. Cada paso añade tiempo y costo.

Alto costo y baja velocidad para volumen

El costo por pieza en la fabricación aditiva de metales es en gran medida independiente del volumen. Esto lo hace ideal para prototipos únicos, pero económicamente inviable para la producción en masa en comparación con los métodos formativos. El proceso capa por capa también es inherentemente lento.

Las desventajas de la fabricación formativa (forja y fundición)

Los procesos formativos, como la forja, la fundición y el estampado, utilizan fuerza o calor para dar forma al metal sin eliminar material.

Costos iniciales de herramientas prohibitivos

Esta es la barrera más grande. La creación de matrices de acero endurecido para forja o moldes para fundición es extremadamente costosa y requiere mucho tiempo. Estos altos costos iniciales solo pueden justificarse amortizándolos en volúmenes de producción muy altos (miles o millones de piezas).

Inflexibilidad de diseño

Una vez que se crea una matriz o un molde, realizar cambios de diseño es increíblemente difícil y costoso, si no imposible. Esto hace que los procesos formativos sean completamente inadecuados para la creación de prototipos o el diseño iterativo donde los requisitos pueden cambiar.

Defectos específicos del proceso

Cada proceso formativo tiene un conjunto único de posibles defectos. La fundición es susceptible a la porosidad (burbujas de gas atrapadas) y la contracción, mientras que la forja puede sufrir de llenado incompleto de la matriz o escamado superficial indeseable. Esto requiere un control riguroso del proceso para mitigarlos.

Comprender las compensaciones centrales

La elección del método es un acto de equilibrio entre tres factores en competencia: Costo, Complejidad y Rendimiento.

Costo vs. Volumen

Los procesos formativos tienen un costo inicial masivo pero el costo por pieza más bajo a alto volumen. La fabricación aditiva tiene un costo inicial muy bajo pero un costo por pieza alto y fijo. El mecanizado sustractivo se encuentra en el medio, ofreciendo un equilibrio para la producción de bajo a medio volumen.

Velocidad vs. Complejidad

La fabricación aditiva puede producir casi cualquier geometría imaginable, pero el proceso de construcción es lento. Los procesos formativos como el estampado son increíblemente rápidos en producción, pero están limitados a formas relativamente simples.

Rendimiento vs. Flexibilidad

La forja produce piezas con una resistencia superior debido a su flujo de grano controlado, pero ofrece una flexibilidad de diseño nula una vez que se fabrica la herramienta. La fabricación aditiva ofrece una flexibilidad de diseño total, pero puede resultar en propiedades de material más débiles y anisotrópicas que requieren una gestión cuidadosa.

Elegir el proceso adecuado para su aplicación

Responder "¿qué método es mejor?" comienza por definir la prioridad más crítica de su proyecto.

- Si su enfoque principal es la máxima resistencia y durabilidad del material: La forja es a menudo la opción superior para piezas que pueden forjarse, ya que produce una estructura de grano ideal.

- Si su enfoque principal es la geometría compleja o la creación rápida de prototipos: La fabricación aditiva es la solución inigualable, permitiendo geometrías que ningún otro método puede producir.

- Si su enfoque principal es la alta precisión y un buen acabado superficial para volúmenes bajos a medios: La fabricación sustractiva (mecanizado CNC) sigue siendo el estándar de la industria.

- Si su enfoque principal es el costo por pieza más bajo posible en volúmenes muy altos: Los procesos formativos como la fundición o el estampado son la opción más económica con diferencia.

Comprender estas desventajas y compensaciones inherentes es el primer paso para tomar una decisión de ingeniería óptima.

Tabla resumen:

| Método de fabricación | Desventajas principales | Compensaciones clave |

|---|---|---|

| Sustractivo (por ejemplo, mecanizado CNC) | Alto desperdicio de material, limitaciones geométricas, desgaste de herramientas | Costo vs. Precisión |

| Aditivo (por ejemplo, impresión 3D de metal) | Propiedades anisotrópicas, post-procesamiento extenso, lento para volumen | Complejidad vs. Velocidad |

| Formativo (por ejemplo, forja, fundición) | Altos costos iniciales de herramientas, inflexibilidad de diseño, defectos específicos del proceso | Rendimiento vs. Flexibilidad |

¿Tiene dificultades para elegir el método de procesamiento de metales adecuado para las necesidades específicas de su laboratorio? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio personalizados que le ayudan a navegar por estas compensaciones críticas. Ya sea que necesite herramientas de mecanizado de precisión, sistemas avanzados de fabricación aditiva o equipos confiables de procesamiento formativo, nuestros expertos están aquí para garantizar que logre propiedades de material, rentabilidad y complejidad geométrica óptimas.

Deje que KINTEK mejore las capacidades de su laboratorio—¡contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Tamices de laboratorio y máquinas tamizadoras

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un tamiz vibratorio mecánico para el análisis de biomasa? Optimizar la distribución del tamaño de las partículas

- ¿Cuáles son los factores que afectan el rendimiento y la eficiencia del tamizado? Optimice su proceso de separación de partículas

- ¿Cómo se utilizan los tamices vibratorios y los tamices estándar para analizar los efectos de la torrefacción de biomasa? Optimizar la triturabilidad

- ¿Por qué es esencial un tamizador vibratorio de precisión para la investigación de lixiviación de metales? Optimice su análisis de tamaño de partícula

- ¿Cuáles son las especificaciones para los tamices de prueba? Una guía de los estándares ASTM e ISO para un análisis preciso de partículas