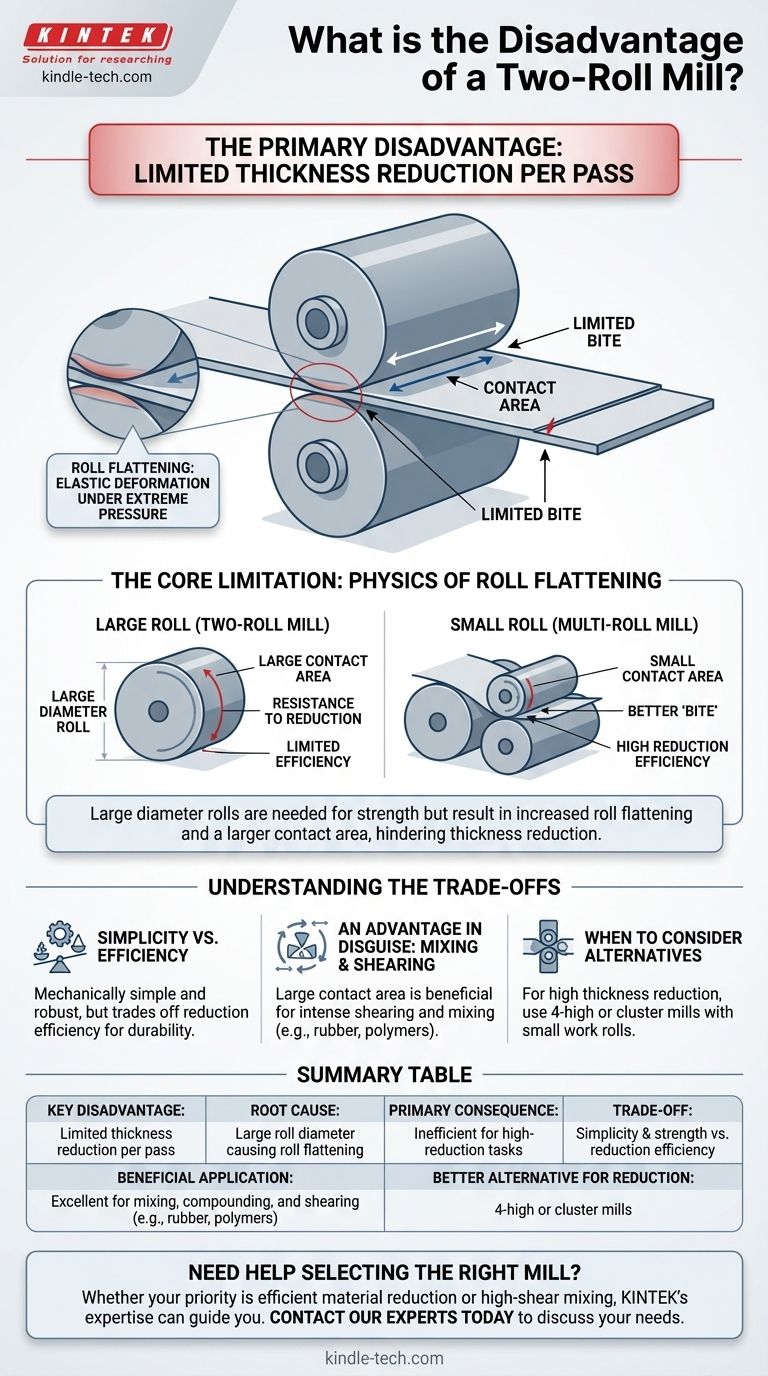

La principal desventaja de un molino de dos rodillos es su capacidad limitada para reducir significativamente el espesor de un material en una sola pasada. Esta limitación es una consecuencia directa del gran diámetro de sus rodillos, lo que conduce a un fenómeno conocido como aplanamiento del rodillo bajo las inmensas presiones requeridas para el molido.

El problema central con un molino de dos rodillos es una paradoja física: los rodillos grandes y fuertes necesarios para evitar la flexión bajo presión se deforman ligeramente, creando un área de contacto más grande que resiste la misma reducción de espesor para la que está diseñado el molino.

La limitación central: La física del aplanamiento del rodillo

La desventaja definitoria de un molino de dos rodillos proviene de un principio simple de la física. Comprender esto ayuda a aclarar por qué este diseño es adecuado para algunas tareas, pero no para otras.

¿Qué es el aplanamiento del rodillo?

El aplanamiento del rodillo es la deformación elástica de los rodillos en el punto de contacto con la pieza de trabajo. Bajo presión extrema, la superficie cilíndrica del rodillo se aplana ligeramente, aumentando el área de superficie que está en contacto con el material que se está procesando.

Esta área de contacto más grande hace que sea más difícil para los rodillos "morder" el material y forzarlo a través del espacio que se estrecha.

El papel del diámetro del rodillo

Los molinos de dos rodillos, también conocidos como molinos 2-high, requieren rodillos de gran diámetro para proporcionar la rigidez estructural y la resistencia necesarias. Este tamaño evita que los rodillos se flexionen o desvíen bajo las enormes fuerzas de separación generadas durante el molido.

Sin embargo, esta necesidad de gran tamaño es también la fuente del problema. Los rodillos de mayor diámetro tienen naturalmente un área de contacto más grande con el material, que luego se ve exagerada por el efecto de aplanamiento del rodillo.

La consecuencia: Reducción limitada

La combinación de un área de contacto inicial grande y el aplanamiento del rodillo da como resultado una capacidad de reducción limitada. El molino se vuelve menos eficiente para adelgazar el material.

Piense en ello como intentar aplanar una bola de masa. Usar la palma ancha (un "rodillo" grande y plano) es menos efectivo para adelgazar rápidamente un punto específico que usar el lado estrecho de la mano (un "rodillo" más pequeño). El molino de dos rodillos funciona más como la palma.

Comprender las compensaciones (Trade-offs)

Esta limitación no hace que el molino de dos rodillos sea obsoleto. Más bien, define sus aplicaciones ideales y aclara sus compensaciones frente a otros diseños.

Resistencia y simplicidad frente a la eficiencia de reducción

El molino de dos rodillos es mecánicamente simple, robusto y, a menudo, más rentable que las configuraciones más complejas. Su desventaja en la eficiencia de reducción es una compensación directa por su simplicidad estructural y durabilidad.

Una ventaja disfrazada: Mezclado y cizallamiento

Para muchas aplicaciones, la reducción de alta eficiencia no es el objetivo principal. El área de contacto grande que limita la reducción es en realidad beneficiosa para tareas como mezclar, combinar y componer.

Las aplicaciones en las industrias del caucho y los polímeros, como la mezcla de polvo de PVC o la creación de masterbatches, dependen de la intensa acción de cizallamiento que ocurre sobre esta gran superficie de contacto. Aquí, la "desventaja" se convierte en una característica clave del procesamiento.

Cuándo considerar alternativas

Cuando un alto grado de reducción de espesor en una sola pasada es la prioridad, otros diseños de molino son superiores. Las configuraciones de rodillos múltiples como los molinos 4-high o cluster se inventaron específicamente para superar el aplanamiento del rodillo.

Estos diseños utilizan rodillos de trabajo de pequeño diámetro (para un área de contacto pequeña) soportados por rodillos de respaldo mucho más grandes para proporcionar la rigidez necesaria y evitar la flexión.

Tomar la decisión correcta para su aplicación

Seleccionar la configuración de molino correcta depende completamente de su objetivo principal de procesamiento.

- Si su enfoque principal es la mezcla, composición o cizallamiento de materiales: El diseño robusto y el área de contacto grande de un molino de dos rodillos lo convierten en una opción efectiva y confiable.

- Si su enfoque principal es la reducción significativa del espesor de metales u otros materiales duros: Las limitaciones inherentes de un molino de dos rodillos significan que debe considerar un molino 4-high o cluster para una mejor eficiencia.

En última instancia, comprender las limitaciones de una herramienta es la clave para usarla de manera efectiva para la tarea correcta.

Tabla de resumen:

| Desventaja clave | Causa raíz | Consecuencia principal |

|---|---|---|

| Reducción limitada del espesor por pasada | Gran diámetro del rodillo que causa aplanamiento del rodillo | Ineficiente para tareas de alta reducción |

| Compensación (Trade-off) | Aplicación beneficiosa | Mejor alternativa para la reducción |

| Simplicidad y resistencia frente a la eficiencia de reducción | Excelente para mezcla, composición y cizallamiento (p. ej., caucho, polímeros) | Molinos 4-high o cluster |

¿Necesita ayuda para seleccionar el molino adecuado para su aplicación específica?

Ya sea que su prioridad sea la reducción eficiente de material o la mezcla y composición de alto cizallamiento, la experiencia de KINTEK en equipos de laboratorio puede guiarlo hacia la solución óptima. Nuestro equipo puede ayudarle a comprender las compensaciones y seleccionar el equipo que maximice su eficiencia de procesamiento.

Contacte a nuestros expertos hoy para discutir sus necesidades y encontrar el molino perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Máquina mezcladora de dos rodillos abierta para trituradora de caucho

- Molino de Cilindros Horizontal de Laboratorio

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de laboratorio con jarra y bolas de ágata

La gente también pregunta

- ¿Cuáles son los dos tipos básicos de extrusión? Explicación de la extrusión en caliente frente a la extrusión en frío

- ¿Cuáles son las desventajas de un tren de laminación de 4 cilindros (4-high)? Control de forma limitado y defectos en los bordes

- ¿Qué es una prensa de vulcanización? Herramienta esencial para la fabricación de caucho y la producción de neumáticos

- ¿Qué es la extrusión de doble husillo? Logre una mezcla superior y una calidad de producto uniforme

- ¿Qué es un molino de dos rodillos de velocidad diferencial? Logre una mezcla y dispersión superiores de polímeros

- ¿Qué es la técnica de extrusión de película soplada? Dominando la orientación biaxial para una resistencia superior de la película

- ¿Cómo mezclar compuestos de caucho? Elegir entre molino abierto y mezclador interno

- ¿Cuántos tipos de laminación existen? Una guía de los procesos de conformado de metales