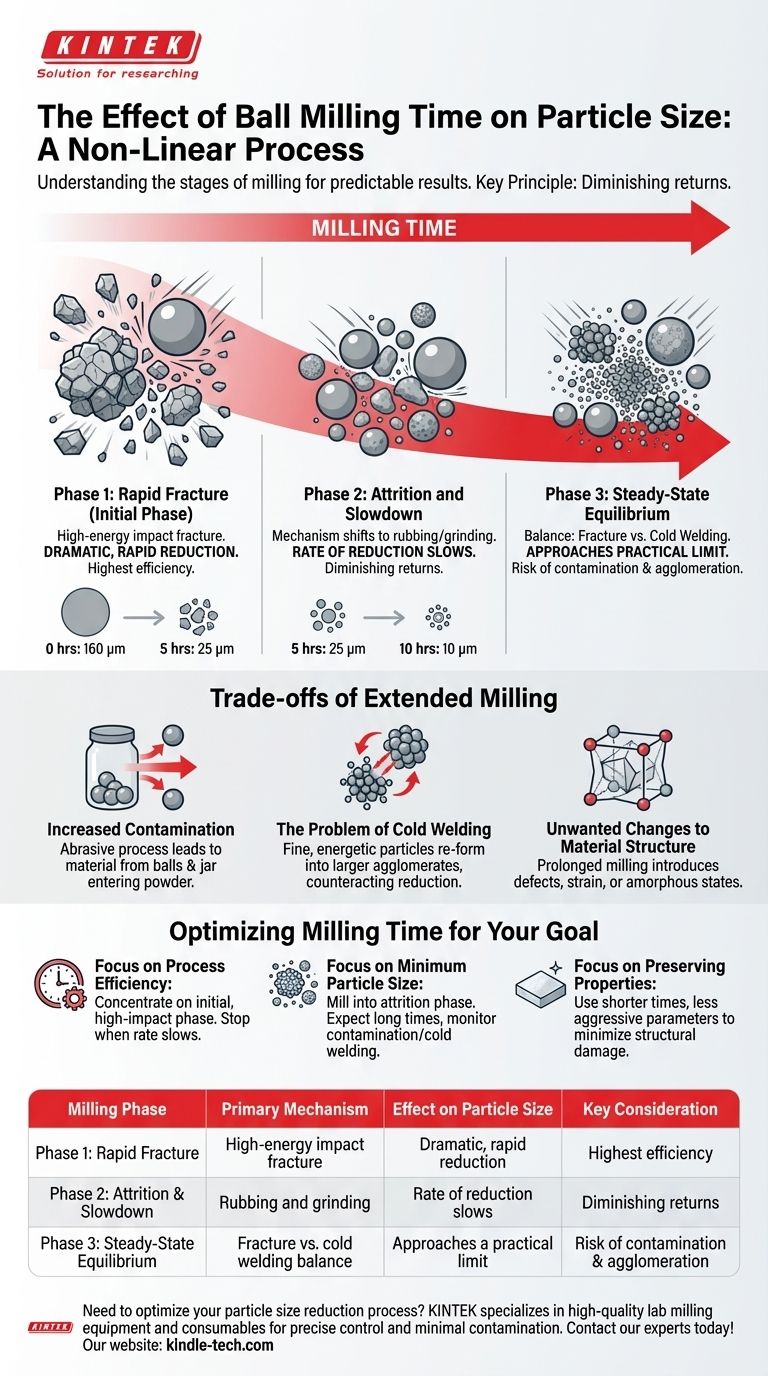

En resumen, aumentar el tiempo de molienda reduce progresivamente el tamaño de partícula, pero este efecto no es lineal. La reducción de tamaño más drástica ocurre durante la fase inicial de la molienda. A medida que pasa el tiempo, la tasa de reducción se ralentiza significativamente hasta que se acerca a un límite práctico. Por ejemplo, 5 horas iniciales de molienda podrían reducir una partícula de 160 μm a 25 μm, mientras que las siguientes 5 horas podrían reducirla solo a 10 μm.

El principio fundamental a comprender es que la molienda es un proceso de rendimientos decrecientes. La mayor eficiencia se encuentra en las horas iniciales, después de las cuales tiempos de molienda más largos producen ganancias progresivamente menores al tiempo que introducen posibles efectos secundarios negativos.

La mecánica de la reducción del tamaño de partícula

Para controlar su resultado, debe comprender las fases distintas del proceso de molienda. La relación entre el tiempo y el tamaño está regida por la mecánica cambiante de cómo las partículas interactúan con el medio de molienda.

Fase 1: Fractura Rápida

Al principio, el polvo consta de partículas grandes y a menudo frágiles. Los impactos de alta energía de las bolas de molienda superan fácilmente la resistencia a la fractura de las partículas.

Esta etapa se caracteriza por una reducción de tamaño rápida y eficiente. Cada colisión rompe eficazmente las partículas grandes en muchas más pequeñas, como se observa en el período inicial de 1 a 5 horas donde ocurre el cambio más significativo.

Fase 2: A trición y Desaceleración

A medida que las partículas se vuelven más pequeñas y numerosas, la naturaleza del proceso cambia. La energía de un solo impacto de bola ahora se distribuye entre muchas partículas finas en lugar de unas pocas grandes.

El mecanismo principal cambia de la fractura a la atrición (fricción y molienda). Este es un método de reducción de tamaño mucho menos eficiente, razón por la cual la tasa se ralentiza drásticamente después de la fase inicial.

Fase 3: El Equilibrio de Estado Estacionario

Finalmente, el proceso alcanza un punto de equilibrio. La energía suministrada por el molino es apenas suficiente para fracturar las partículas, pero las superficies recién creadas y altamente reactivas también comienzan a soldarse entre sí.

Este equilibrio entre la fractura de partículas y la soldadura en frío establece un límite inferior práctico para el tamaño de partícula que se puede lograr bajo condiciones de molienda específicas. Moler más allá de este punto proporciona poca o ninguna reducción adicional de tamaño.

Comprender las Compensaciones de la Molienda Prolongada

Simplemente hacer funcionar el molino por más tiempo no siempre es la mejor estrategia. Es crucial ser consciente de las compensaciones asociadas que pueden afectar la calidad final de su material.

Aumento de la Contaminación

El proceso de molienda es inherentemente abrasivo. Tiempos de molienda más largos significan más contacto y desgaste entre el medio de molienda (bolas) y las paredes del recipiente.

Esto conduce inevitablemente a un aumento de la contaminación de su polvo con material de las bolas y el recipiente. Para aplicaciones sensibles, este puede ser un factor descalificante crítico.

El Problema de la Soldadura en Frío

A medida que las partículas alcanzan la nanoescala, tienen una relación superficie-volumen muy alta y son altamente energéticas. Esto las hace propensas a aglomerarse o pegarse entre sí.

La molienda prolongada puede exacerbar este efecto de soldadura en frío, donde las partículas finas se reforman en aglomerados más grandes, contrarrestando el objetivo de la reducción de tamaño.

Cambios no Deseados en la Estructura del Material

La intensa energía mecánica de la molienda no solo reduce el tamaño; también puede alterar el material en sí.

La molienda prolongada puede introducir defectos, tensiones o incluso cambiar la estructura cristalina del material, a veces llevando a un estado amorfo (no cristalino). Aunque esto a veces se desea, a menudo es un efecto secundario no intencionado y perjudicial.

Optimización del Tiempo de Molienda para su Objetivo

El tiempo de molienda "correcto" depende totalmente de su objetivo. Utilice estos principios para guiar el desarrollo de su proceso.

- Si su enfoque principal es la eficiencia del proceso: Concéntrese en la fase inicial de alto impacto. Detenga el proceso una vez que la tasa de reducción de tamaño comience a disminuir significativamente para ahorrar tiempo y energía.

- Si su enfoque principal es lograr el tamaño de partícula mínimo posible: Debe moler hasta la fase de atrición, pero prepárese para tiempos de proceso largos y rendimientos decrecientes. Es fundamental monitorear la contaminación y el inicio de la soldadura en frío.

- Si su enfoque principal es preservar las propiedades originales del material: Utilice tiempos de molienda más cortos y parámetros menos agresivos para minimizar el daño estructural y la contaminación.

Comprender el tiempo de molienda como una herramienta para navegar estas fases distintas es la clave para lograr resultados predecibles y repetibles.

Tabla Resumen:

| Fase de Molienda | Mecanismo Principal | Efecto en el Tamaño de Partícula | Consideración Clave |

|---|---|---|---|

| Fase 1: Fractura Rápida | Fractura por impacto de alta energía | Reducción drástica y rápida | Mayor eficiencia |

| Fase 2: Atrición y Desaceleración | Fricción y molienda | La tasa de reducción se ralentiza | Rendimientos decrecientes |

| Fase 3: Equilibrio de Estado Estacionario | Equilibrio entre fractura y soldadura en frío | Se acerca a un límite práctico | Riesgo de contaminación y aglomeración |

¿Necesita optimizar su proceso de reducción de tamaño de partícula? KINTEK se especializa en equipos de molienda de laboratorio de alta calidad y consumibles diseñados para un control preciso y una contaminación mínima. Ya sea que se centre en la eficiencia, en lograr partículas a nanoescala o en preservar la integridad del material, nuestras soluciones están adaptadas a las necesidades específicas de su laboratorio. ¡Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a lograr resultados de molienda predecibles y repetibles!

Guía Visual

Productos relacionados

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Qué tamaño tienen las partículas de los molinos planetarios? Logre precisión a nanoescala para sus materiales

- ¿Cuál es el principio del molino de bolas planetario? Logre una molienda rápida y de alta energía para sus materiales

- ¿Cuál es la diferencia entre un molino de bolas y un molino planetario? Elija la herramienta de molienda adecuada para su laboratorio

- ¿Cuál es el principio de funcionamiento de un molino de bolas planetario? Desbloquee la molienda de alta energía para obtener resultados a nanoescala

- ¿Cuál es la diferencia entre un molino de bolas y un molino de bolas planetario? Desbloquee la tecnología de molienda adecuada para su laboratorio