El efecto principal de una película delgada es impartir propiedades completamente nuevas a la superficie de un material sin cambiar su estructura central. Al aplicar una capa que puede ser tan delgada como unos pocos átomos, se puede alterar fundamentalmente la interacción de un material con su entorno, mejorando su durabilidad, cambiando sus características ópticas o añadiendo nuevas funcionalidades eléctricas y químicas.

Una película delgada no es meramente un recubrimiento; es una superficie diseñada. Su efecto es crear un material compuesto donde se conservan las propiedades a granel del sustrato, mientras que a la superficie se le otorgan nuevas y potentes capacidades determinadas a nivel atómico.

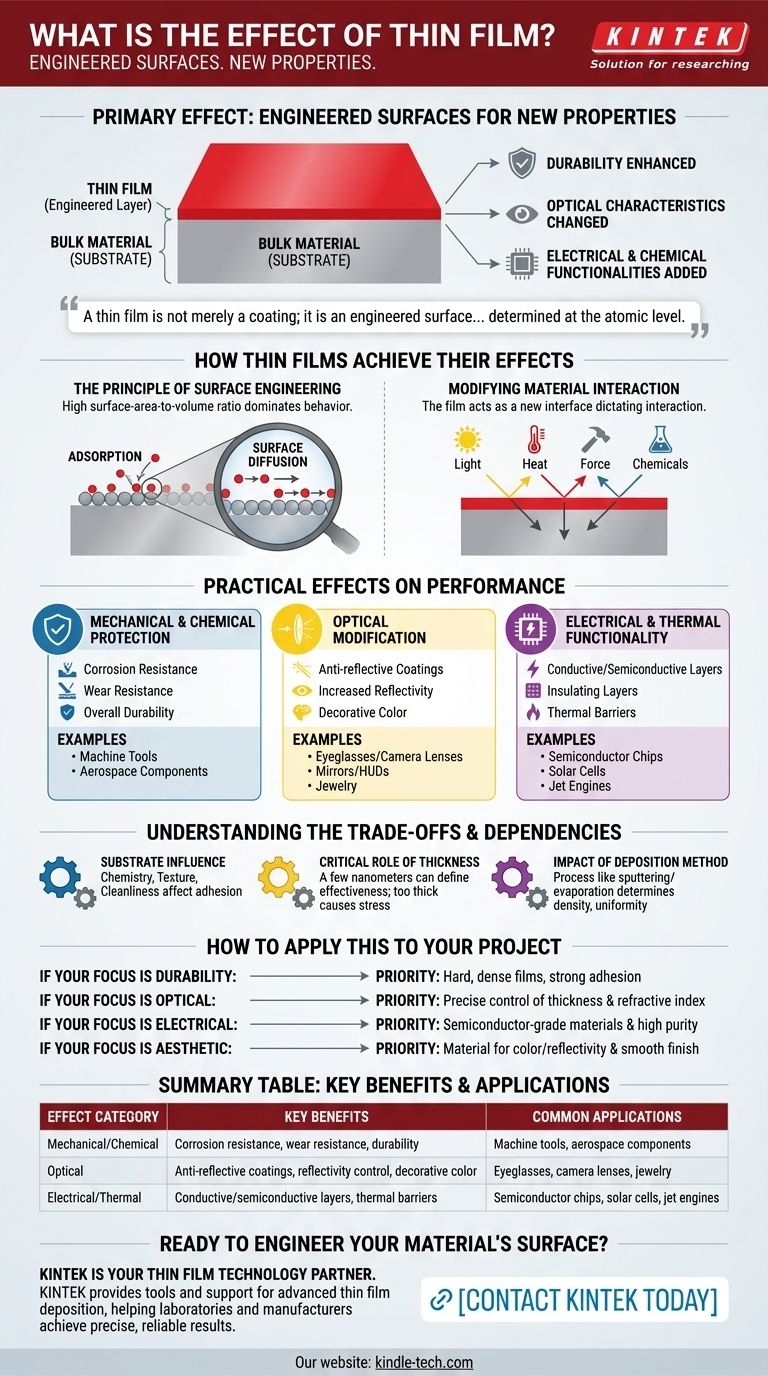

Cómo las películas delgadas logran sus efectos

El poder de una película delgada proviene de su alta relación superficie-volumen. A esta escala, la física de las superficies, en lugar de las propiedades del material a granel, domina su comportamiento.

El principio de la ingeniería de superficies

Los materiales reducidos a la escala de una película delgada se comportan de manera diferente a sus contrapartes a granel. La gran mayoría de los átomos de la película están en la superficie o muy cerca de ella.

Esta proximidad a la superficie significa que propiedades como la adsorción (átomos que se adhieren a la superficie) y la difusión superficial (átomos que se mueven a través de la superficie) se convierten en las características definitorias del comportamiento del material.

Modificación de la interacción del material

La película actúa como una nueva interfaz entre el material original (el sustrato) y el mundo exterior. Esta nueva interfaz dicta cómo el objeto interactúa con la luz, el calor, la fuerza física y los agentes químicos.

Los efectos prácticos en el rendimiento

Los principios teóricos de la ingeniería de superficies se traducen en efectos tangibles y muy valiosos en múltiples categorías.

Protección mecánica y química

Uno de los efectos más comunes es la protección mejorada. La película actúa como una barrera, protegiendo el sustrato del daño ambiental.

Esto conduce a mejoras dramáticas en la resistencia a la corrosión, la resistencia al desgaste y la durabilidad general, razón por la cual las películas delgadas se utilizan para recubrimientos protectores en todo, desde herramientas mecánicas hasta componentes aeroespaciales.

Modificación óptica

Las películas delgadas pueden controlar con precisión cómo la luz interactúa con una superficie. Una sola capa o múltiples capas pueden diseñarse para lograr resultados específicos.

Esto incluye la creación de recubrimientos antirreflectantes para gafas y lentes de cámara, el aumento de la reflectividad para espejos y pantallas de visualización frontal, o la adición de color decorativo a las joyas.

Funcionalidad eléctrica y térmica

Las películas delgadas son la base de la electrónica moderna. Al depositar materiales específicos, se pueden crear las capas conductoras, semiconductoras y aislantes esenciales para los dispositivos.

Este efecto es crítico en la fabricación de chips semiconductores, células solares, pantallas táctiles e incluso baterías de película delgada. También pueden actuar como barreras térmicas en aplicaciones de alta temperatura como los motores a reacción.

Comprensión de las compensaciones y dependencias

El efecto de una película delgada no está garantizado; es el resultado de un proceso altamente controlado donde se deben gestionar varios factores. Lograr el resultado deseado depende de un delicado equilibrio.

La influencia del sustrato

El material subyacente no es solo un portador pasivo. La capacidad de la película para adherirse y formar una estructura adecuada está directamente influenciada por la química, la textura y la limpieza del sustrato. Una preparación deficiente del sustrato puede provocar la falla de la película.

El papel crítico del espesor

El espesor de la película es una variable principal. Unos pocos nanómetros pueden significar la diferencia entre un recubrimiento antirreflectante eficaz y uno que no funciona. Las películas más gruesas pueden ofrecer más durabilidad, pero también pueden introducir tensiones internas que causan agrietamiento o delaminación.

El impacto del método de deposición

La forma en que se aplica la película, ya sea mediante pulverización catódica, evaporación o deposición química de vapor, tiene un profundo impacto en su densidad, uniformidad y estructura interna finales. El método elegido debe alinearse con el material utilizado y el efecto deseado.

Cómo aplicar esto a su proyecto

Su elección de tecnología de película delgada debe guiarse completamente por el efecto principal que necesita lograr.

- Si su enfoque principal es la durabilidad: Priorice los materiales y los métodos de deposición conocidos por crear películas duras y densas con una fuerte adhesión para proteger contra el desgaste y la corrosión.

- Si su enfoque principal es el rendimiento óptico: Su diseño girará en torno al control preciso del espesor de la película y el índice de refracción, lo que a menudo requiere múltiples capas altamente uniformes.

- Si su enfoque principal es la función eléctrica: Necesitará utilizar materiales de grado semiconductor y procesos de deposición de alta pureza para crear vías conductoras o aislantes fiables.

- Si su enfoque principal es el atractivo estético: Los factores clave serán la elección del material para el color y la reflectividad, así como un proceso de deposición que garantice un acabado suave y uniforme.

Al comprender que una película delgada es una superficie diseñada, puede seleccionar la combinación correcta de material, espesor y proceso para lograr su objetivo específico.

Tabla resumen:

| Categoría de efecto | Beneficios clave | Aplicaciones comunes |

|---|---|---|

| Mecánico/Químico | Resistencia a la corrosión, resistencia al desgaste, durabilidad | Herramientas mecánicas, componentes aeroespaciales |

| Óptico | Recubrimientos antirreflectantes, control de reflectividad, color decorativo | Gafas, lentes de cámara, joyas |

| Eléctrico/Térmico | Capas conductoras/semiconductoras, barreras térmicas | Chips semiconductores, células solares, motores a reacción |

¿Listo para diseñar la superficie de su material?

La tecnología de película delgada puede desbloquear nuevos niveles de rendimiento para sus productos. Ya sea que necesite mayor durabilidad, control óptico preciso o funcionalidad eléctrica especializada, KINTEK tiene la experiencia y el equipo para cumplir.

Como especialista en equipos y consumibles de laboratorio, proporcionamos las herramientas y el soporte necesarios para la deposición avanzada de películas delgadas. Nuestras soluciones ayudan a laboratorios y fabricantes a lograr resultados precisos y fiables.

Contacte con KINTEK hoy mismo para discutir cómo los recubrimientos de película delgada pueden transformar sus materiales y darle una ventaja competitiva.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina de Montaje en Frío al Vacío para Preparación de Muestras

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

La gente también pregunta

- ¿Por qué es necesaria una prensa hidráulica de laboratorio calentada para laminados compuestos? Lograr una integridad estructural sin vacíos

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia