En esencia, el moldeo por prensado en caliente es un proceso de fabricación que aplica simultáneamente alta temperatura y presión significativa a un material dentro de un molde. Esta combinación de calor, que hace que el material sea más maleable, y fuerza, que lo compacta, se utiliza para producir piezas sólidas y densas con propiedades mecánicas mejoradas y formas precisas.

El principio fundamental del moldeo por prensado en caliente es utilizar la energía térmica para reducir la resistencia de un material a la deformación, mientras se utiliza la fuerza mecánica para eliminar los vacíos internos. Esta sinergia permite la creación de componentes altamente densos, resistentes y dimensionalmente precisos a presiones y temperaturas más bajas de las que podrían requerir otros métodos.

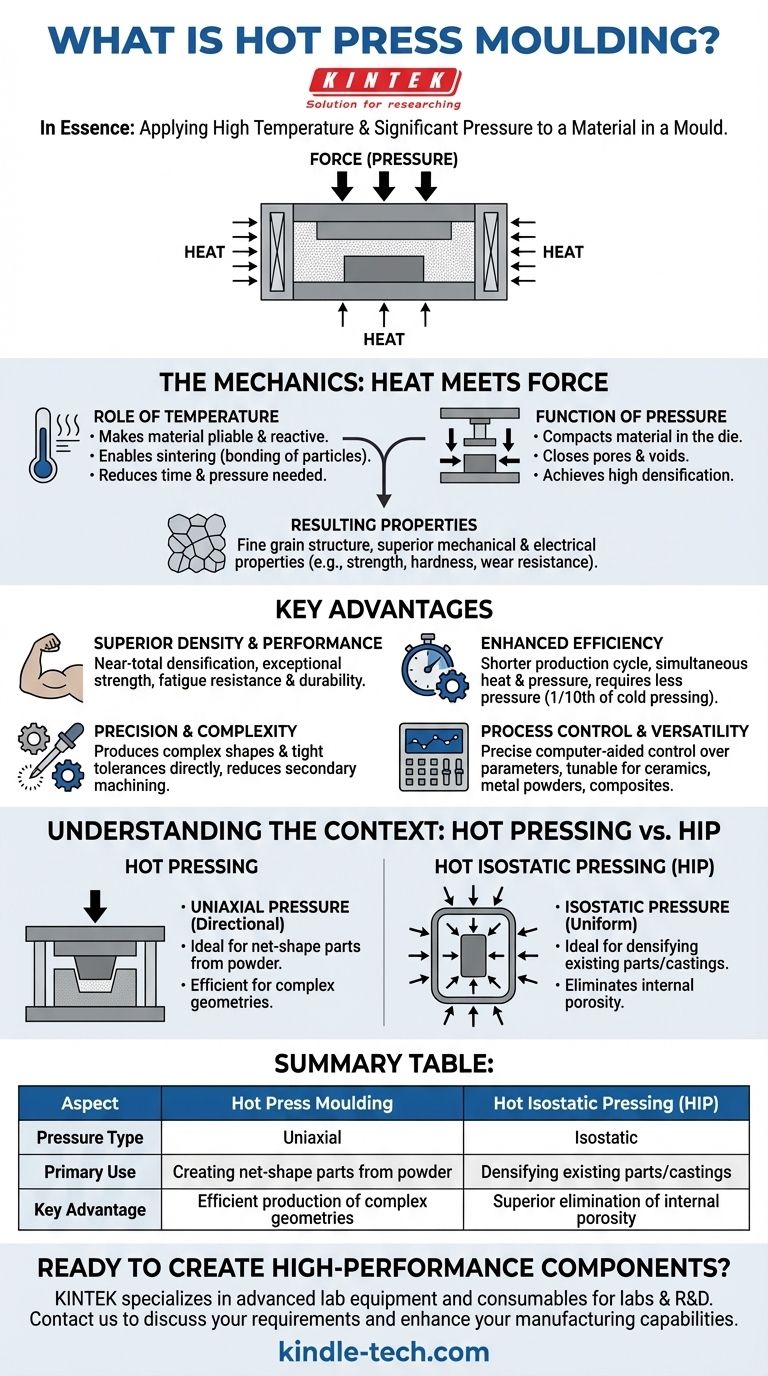

La mecánica del prensado en caliente: donde el calor se encuentra con la fuerza

Para comprender por qué el prensado en caliente es eficaz, debemos observar los roles distintos que desempeñan la temperatura y la presión en la transformación del material en bruto.

El papel de la temperatura

El calor es el catalizador en el proceso de prensado en caliente. Al elevar la temperatura del material, a menudo en un vacío o gas inerte para prevenir la oxidación, lo hacemos más plástico y reactivo.

Esta energía térmica permite que las partículas individuales, especialmente en materiales en polvo, se ablanden y se unan más fácilmente, un proceso conocido como sinterización. Esto reduce la cantidad de tiempo y presión necesarios para formar la pieza.

La función de la presión

Mientras que el calor hace que el material sea trabajable, la presión proporciona la fuerza directriz. Se aplica concurrentemente para compactar el material dentro del molde o matriz.

Esta presión fuerza físicamente a las partículas del material a unirse, cerrando poros y vacíos. El resultado es un producto final altamente densificado, que a menudo se acerca a la densidad máxima teórica del material.

Las propiedades resultantes

La combinación de calor y presión ayuda a la transferencia de masa e inhibe el crecimiento no deseado de granos dentro de la microestructura del material.

Este proceso controlado produce una pieza final con una estructura de grano fina, lo que conduce a propiedades mecánicas y eléctricas superiores, como mayor resistencia, dureza y resistencia al desgaste.

Ventajas clave del método de prensado en caliente

Elegir el prensado en caliente sobre otras técnicas de fabricación se reduce a un conjunto específico de ventajas poderosas que son críticas para aplicaciones de alto rendimiento.

Densidad y rendimiento superiores

El beneficio principal es la capacidad de lograr una densificación casi total. Al eliminar virtualmente la porosidad, el proceso produce piezas con una resistencia excepcional, resistencia a la fatiga y durabilidad.

Eficiencia mejorada

En comparación con el prensado en frío seguido de un paso de sinterización separado, el prensado en caliente es más eficiente. La aplicación simultánea de calor y presión reduce la temperatura de sinterización requerida y acorta el tiempo total del ciclo de producción.

Además, debido a que el material está en un estado termoplástico, el proceso requiere significativamente menos presión, a veces solo una décima parte de la necesaria para el prensado en frío.

Precisión y complejidad

El moldeo por prensado en caliente sobresale en la producción de productos con formas complejas y tolerancias dimensionales ajustadas directamente desde el molde. Esto reduce o elimina la necesidad de mecanizado secundario, ahorrando tiempo y costes.

Control de proceso y versatilidad

Las máquinas modernas de prensado en caliente ofrecen un control preciso y asistido por ordenador sobre la temperatura, la presión y el tiempo. Esto permite ajustar finamente el proceso para una amplia gama de materiales, incluidas cerámicas avanzadas, polvos metálicos y compuestos.

Comprender el contexto: Prensado en caliente frente a Prensado Isostático en Caliente (HIP)

El prensado en caliente a menudo se discute junto con una tecnología relacionada, el Prensado Isostático en Caliente (HIP). Aunque son similares, sus métodos y aplicaciones principales difieren significativamente.

La diferencia en la aplicación de la presión

El prensado en caliente típicamente utiliza presión uniaxial, lo que significa que la fuerza se aplica desde una o dos direcciones mediante un émbolo dentro de una matriz rígida.

El Prensado Isostático en Caliente (HIP), en cambio, utiliza presión isostática. La pieza se coloca en un recipiente a presión, que luego se llena con un gas inerte caliente (como argón) para aplicar presión uniforme desde todas las direcciones simultáneamente.

La diferencia en la aplicación

Debido a su presión direccional, el prensado en caliente es ideal para crear piezas de forma neta específicas, a menudo complejas, directamente a partir de polvo.

El HIP se utiliza más comúnmente para densificar piezas o fundiciones preexistentes. Su presión envolvente es excepcionalmente efectiva para colapsar y eliminar cualquier porosidad interna o vacío que pueda haberse formado durante la fundición o un paso de fabricación anterior.

Cuándo elegir el moldeo por prensado en caliente

Seleccionar el proceso de fabricación correcto depende completamente de su material, las propiedades finales deseadas y los objetivos de producción.

- Si su enfoque principal es crear una pieza de forma neta con alta densidad y resistencia directamente a partir de un polvo: El moldeo por prensado en caliente es una excelente opción por su eficiencia y capacidad para producir geometrías complejas.

- Si su enfoque principal es eliminar la porosidad interna residual de una fundición o pieza preformada existente: El Prensado Isostático en Caliente (HIP) es la tecnología más adecuada debido a su uso de presión uniforme basada en gas.

- Si su enfoque principal es la producción en masa de componentes más simples donde la densidad máxima no es el factor crítico: Un proceso convencional de prensado en frío y sinterización separada puede ser más rentable.

En última instancia, la selección del moldeo por prensado en caliente es una decisión estratégica para lograr una combinación específica de densidad, resistencia y complejidad geométrica que otros métodos no pueden ofrecer de manera eficiente.

Tabla de resumen:

| Aspecto | Moldeo por prensado en caliente | Prensado Isostático en Caliente (HIP) |

|---|---|---|

| Tipo de presión | Uniaxial (direccional) | Isostática (uniforme desde todos los lados) |

| Uso principal | Creación de piezas de forma neta a partir de polvo | Densificación de piezas/fundiciones existentes |

| Ventaja clave | Producción eficiente de geometrías complejas | Eliminación superior de la porosidad interna |

¿Listo para crear componentes de alto rendimiento?

Si necesita producir piezas densas y resistentes con formas complejas directamente a partir de polvo, el moldeo por prensado en caliente podría ser la solución ideal para su laboratorio o línea de producción.

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, satisfaciendo las necesidades precisas de laboratorios e instalaciones de I+D. Nuestra experiencia puede ayudarle a determinar si la tecnología de prensado en caliente es adecuada para su aplicación y proporcionarle el equipo fiable que necesita para tener éxito.

Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede mejorar sus capacidades de fabricación.

Guía Visual

Productos relacionados

- Molde especial para prensa de calor para uso en laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Molde de prensa eléctrica de calentamiento cilíndrico de laboratorio para aplicaciones de laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Qué es una prensa hidráulica en caliente? Desbloquee el poder del calor y la presión para materiales avanzados

- ¿Cuál es la función de una prensa de laminación en caliente? Optimizar el rendimiento y la densidad del electrolito de estado sólido

- ¿Cuál es la diferencia entre una prensa de calor manual y una neumática (de aire comprimido)? Elija la herramienta adecuada para sus necesidades de producción

- ¿Cómo garantiza una prensa caliente de precisión el rendimiento de los detectores de cristales semiconductores de TlBr? Logre la máxima precisión

- ¿Qué es el método de prensado en caliente? Dominio de la densificación de materiales con calor y presión

- ¿Cuál es el mecanismo del sistema de control de presión en una prensa hidráulica durante el sinterizado por prensado en caliente de MPCF/Al?

- ¿Cuál es el proceso de sinterización por prensado? Una guía para la metalurgia de polvos y la fabricación de cerámica

- ¿Para qué se utilizan las prensas hidráulicas calefactadas? Moldeo de composites, vulcanización de caucho y más