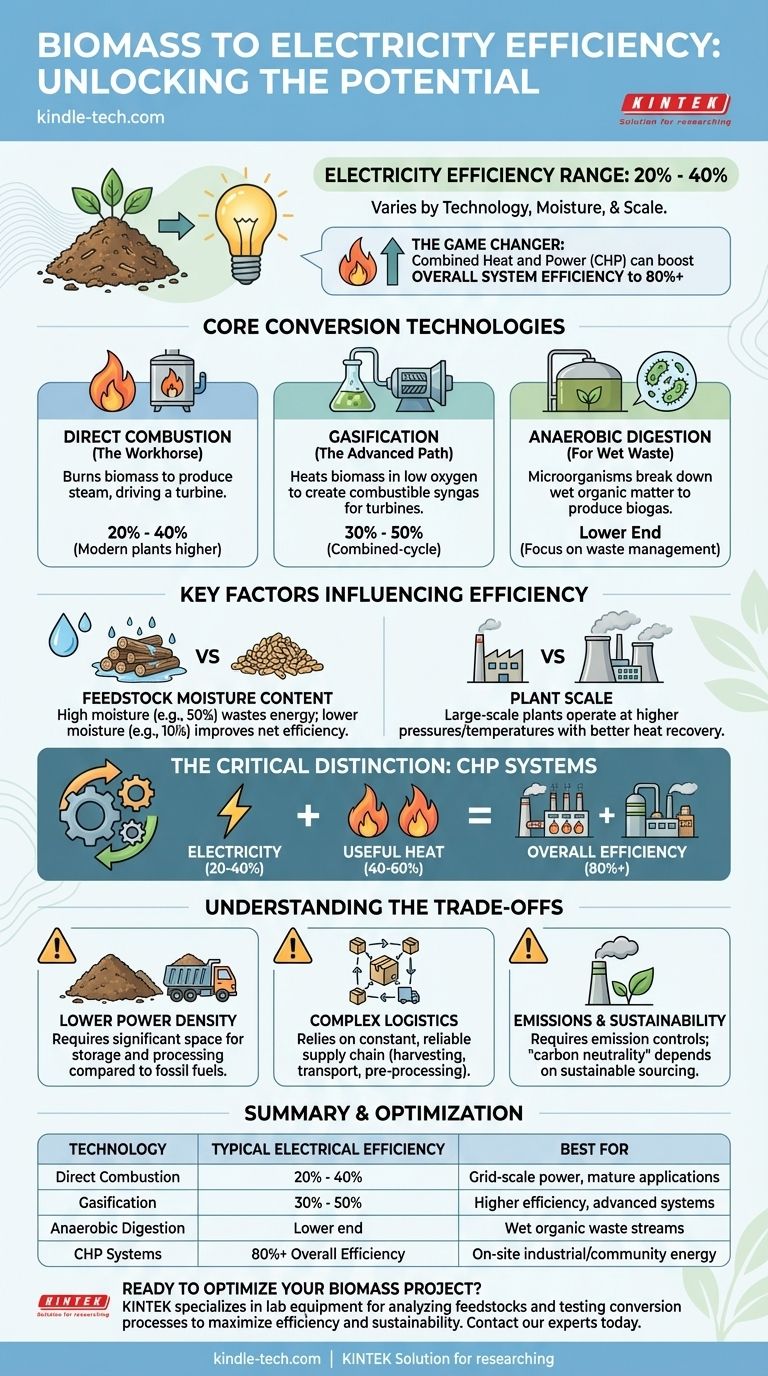

Para ser claros, la eficiencia de convertir biomasa sólida en electricidad generalmente oscila entre el 20% y el 40%. Esta amplia variación no es arbitraria; está determinada principalmente por la tecnología de conversión específica utilizada, el contenido de humedad de la materia prima de biomasa y la escala de la central eléctrica.

El principal desafío con la biomasa es que, si bien su eficiencia eléctrica parece modesta, esta métrica única pasa por alto su valor inherente. El verdadero potencial de la biomasa a menudo se desbloquea en los sistemas de Calor y Energía Combinados (CHP), donde el calor "residual" se captura, llevando las eficiencias totales del sistema por encima del 80%.

Las Tecnologías de Conversión Centrales

Para comprender el rango de eficiencia, primero debe conocer los métodos principales utilizados para generar energía a partir de biomasa. Cada uno opera bajo principios diferentes y ofrece un perfil de eficiencia distinto.

Combustión Directa (El Caballo de Batalla)

Esta es la tecnología más común y madura. La biomasa, como los pellets de madera o los residuos agrícolas, se quema en una caldera para producir vapor a alta presión.

Este vapor luego impulsa una turbina conectada a un generador, similar a una central eléctrica convencional de carbón.

Para la mayoría de las plantas, especialmente las más antiguas o pequeñas, la eficiencia de este proceso ronda entre el 20% y el 30%. Las instalaciones modernas a gran escala pueden acercarse al 40%.

Gasificación (El Camino Avanzado)

La gasificación no quema la biomasa directamente. En cambio, la calienta en un ambiente con bajo contenido de oxígeno para producir un gas combustible conocido como syngas (gas de síntesis).

Este syngas se limpia y luego se puede quemar de manera mucho más eficiente en una turbina de gas o un motor de alta eficiencia.

Este proceso de múltiples pasos permite eficiencias eléctricas más altas, típicamente en el rango del 30% al 50%, especialmente cuando se implementa en una configuración de ciclo combinado.

Digestión Anaerobia (Para Residuos Húmedos)

Este es un proceso biológico, no térmico. Utiliza microorganismos para descomponer materiales orgánicos húmedos (como estiércol, lodos de alcantarillado o residuos de alimentos) en un ambiente sin oxígeno.

El proceso produce biogás, que es principalmente metano. Este biogás se utiliza luego para alimentar un conjunto de motor-generador.

Aunque es esencial para la gestión de residuos, la eficiencia eléctrica suele estar en el extremo inferior, pero resuelve un problema crítico de eliminación de residuos simultáneamente.

Factores Clave que Determinan la Eficiencia

Más allá de la elección de la tecnología, varios factores físicos y operativos tienen un impacto significativo en la eficiencia neta final de una planta de biomasa.

Contenido de Humedad de la Materia Prima

Se puede desperdiciar una cantidad sustancial de energía solo para evaporar el agua presente en la biomasa antes de que se pueda liberar energía útil.

Una materia prima con un contenido de humedad del 50% (como astillas de madera verde) conducirá a una eficiencia neta de la planta mucho menor que una con un contenido de humedad del 10% (como pellets de madera secos).

Escala de la Planta

Las centrales eléctricas a gran escala son inherentemente más eficientes que las más pequeñas.

Pueden operar a presiones y temperaturas de vapor más altas e incorporar sistemas de recuperación de calor más complejos, minimizando la pérdida de energía y maximizando la producción por unidad de combustible.

La Distinción Crítica: Eficiencia Eléctrica vs. General

Centrarse únicamente en la electricidad generada puede ser engañoso. Las aplicaciones de biomasa más efectivas a menudo capturan y utilizan la enorme cantidad de calor producida durante el proceso.

Este es el principio de Calor y Energía Combinados (CHP), también conocido como cogeneración.

Al utilizar el calor "residual" para procesos industriales, calefacción urbana o aplicaciones de secado, la eficiencia total del sistema puede superar el 80% o incluso el 90%. Esto cambia drásticamente el cálculo económico y ambiental.

Comprender las Compensaciones

Aunque es un recurso renovable valioso, la energía de biomasa no está exenta de desafíos y limitaciones. Una evaluación objetiva requiere reconocer estas compensaciones.

Menor Densidad de Potencia

La biomasa es voluminosa y tiene un menor contenido energético por volumen y peso en comparación con los combustibles fósiles.

Esto significa que se requiere un espacio físico significativo para el almacenamiento, manipulación y procesamiento del combustible, lo que afecta la huella y la logística de la planta.

Logística Compleja de la Materia Prima

A diferencia de una tubería de gas, la biomasa requiere una cadena de suministro física constante y confiable.

Esto implica cosecha, recolección, transporte y preprocesamiento, lo que añade complejidad operativa, costo y puede tener su propia huella de carbono.

Emisiones y Sostenibilidad

Aunque a menudo se considera neutra en carbono, la combustión todavía produce contaminantes atmosféricos locales como óxidos de nitrógeno (NOx) y material particulado que requieren tecnologías de control.

Además, la "neutralidad de carbono" de la biomasa depende críticamente del abastecimiento sostenible de la materia prima, asegurando que el carbono liberado sea recapturado por el nuevo crecimiento.

Tomar la Decisión Correcta para su Objetivo

El enfoque óptimo para la energía de biomasa depende completamente de su objetivo principal.

- Si su enfoque principal es maximizar la electricidad a escala de red: Invierta en plantas grandes y modernas que utilicen materias primas secas con tecnología avanzada de combustión directa o ciclo combinado de gasificación.

- Si su enfoque principal es la energía industrial o comunitaria in situ: Priorice un sistema de Calor y Energía Combinados (CHP) para lograr la mayor eficiencia general y retorno económico utilizando tanto la electricidad como el calor.

- Si su enfoque principal es la gestión de flujos de residuos orgánicos: La digestión anaerobia es la solución diseñada específicamente para este fin, convirtiendo un pasivo en un recurso energético valioso.

En última instancia, ver la biomasa no como un reemplazo universal, sino como una herramienta estratégica para aplicaciones específicas es la clave para aprovechar su verdadero potencial.

Tabla Resumen:

| Tecnología | Eficiencia Eléctrica Típica | Mejor Para |

|---|---|---|

| Combustión Directa | 20% - 40% | Electricidad a escala de red, aplicaciones maduras |

| Gasificación | 30% - 50% | Mayor eficiencia, sistemas avanzados |

| Digestión Anaerobia | Extremo inferior (enfoque en gestión de residuos) | Flujos de residuos orgánicos húmedos |

| Sistemas CHP | Eficiencia General superior al 80% | Energía industrial/comunitaria in situ |

¿Listo para optimizar su proyecto de energía de biomasa? KINTEK se especializa en equipos de laboratorio y consumibles para analizar materias primas de biomasa, probar procesos de conversión y garantizar la calidad de sus biocombustibles. Ya sea que esté desarrollando un nuevo sistema de gasificación u optimizando una planta CHP, nuestras herramientas analíticas le ayudan a lograr la máxima eficiencia y sostenibilidad. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar el papel crítico de su laboratorio en el futuro de la energía de biomasa.

Guía Visual

Productos relacionados

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Electrodo de Disco de Oro

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Cómo se debe limpiar un electrodo de hilo/varilla de platino antes de usarlo? Una guía para datos electroquímicos fiables

- ¿Cuáles son las especificaciones de los electrodos funcionales de platino-titanio? Maximizar el rendimiento electroquímico

- ¿Qué es el método de electrodo de disco de anillo giratorio? Desbloquee el análisis de reacciones en tiempo real

- ¿Qué es el RRDE en electroquímica? Desbloquee vías de reacción detalladas con análisis de doble electrodo

- ¿Cuál es una aplicación común para el electrodo de alambre/varilla de platino? La guía esencial de los contraelectrodos