Los factores principales que afectan la reducción de tamaño son las propiedades físicas inherentes del material en sí. Si bien la maquinaria utilizada es importante, características como la dureza, la pegajosidad y el contenido de humedad dictan fundamentalmente cómo se descompondrá un material cuando se someta a una fuerza.

La eficiencia y el resultado de cualquier proceso de reducción de tamaño están determinados por un equilibrio entre las fuerzas externas aplicadas por el equipo y la resistencia interna del material a la fractura, la cual está regida por sus propiedades físicas y químicas.

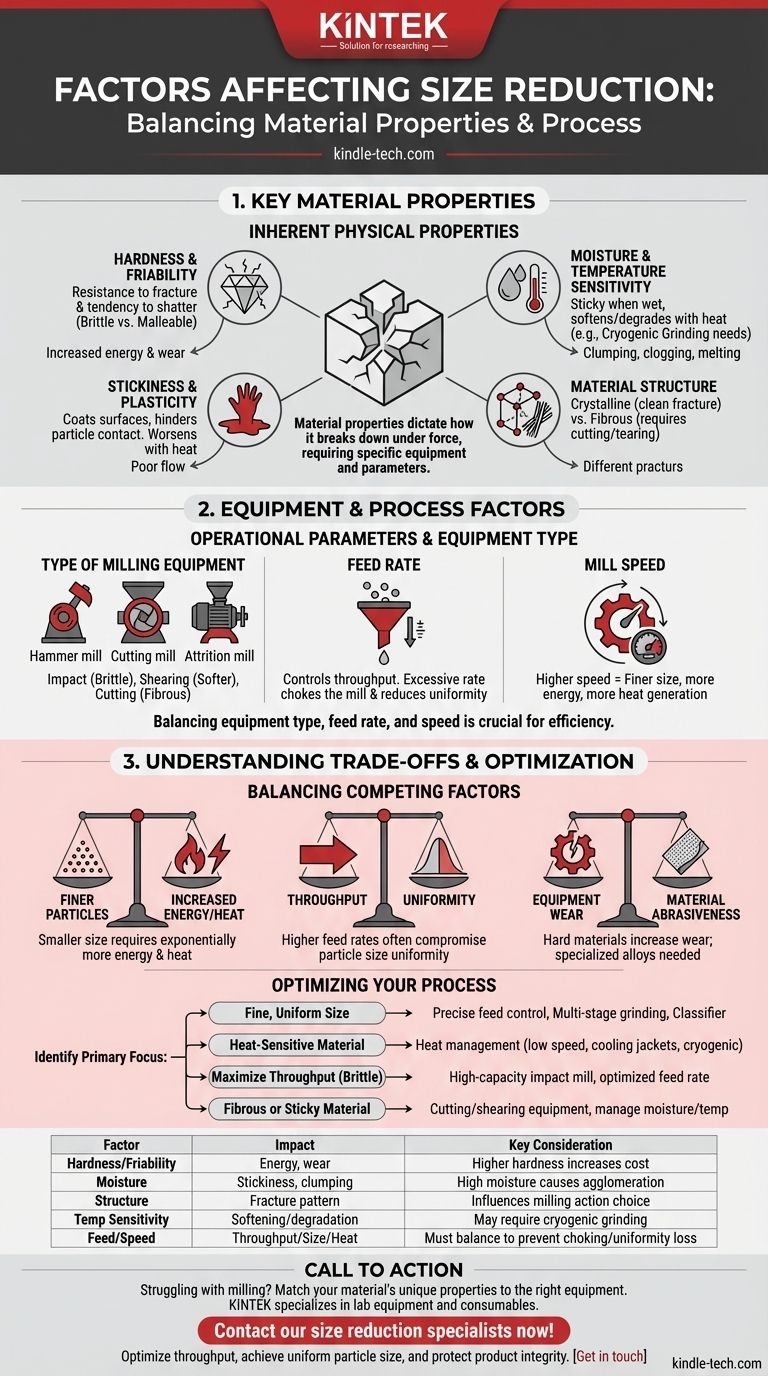

Propiedades clave del material que influyen en la reducción de tamaño

Las características de la sustancia que se muele son las variables más significativas. Comprenderlas permite la selección del equipo y los parámetros de proceso correctos.

Dureza y Friabilidad

La dureza es una medida de la resistencia de un material a la deformación localizada. Los materiales más duros requieren significativamente más energía para fracturarse, lo que conlleva mayores costos operativos y un mayor desgaste del equipo de molienda.

La friabilidad es la tendencia de una sustancia a romperse en pedazos más pequeños. Un material muy friable (quebradizo) se rompe fácilmente con el impacto, mientras que un material menos friable (maleable o dúctil) puede deformarse sin romperse.

Contenido de Humedad

La cantidad de humedad en un material es un factor crítico. Incluso pequeñas variaciones pueden cambiar drásticamente el comportamiento de un material durante la molienda.

Como se señala en la referencia proporcionada, la humedad influye en propiedades como la dureza y la pegajosidad. Una alta humedad puede hacer que las partículas se aglomeren, obstruyendo las cribas y recubriendo el interior del molino, lo que reduce severamente la eficiencia.

Pegajosidad y Plasticidad

Los materiales pegajosos, gomosos o aceitosos son notoriamente difíciles de moler. Tienden a recubrir las superficies de molienda y las cribas, impidiendo el contacto efectivo de las partículas y el flujo.

Esta propiedad a menudo está ligada a la humedad y la temperatura. Un material que es quebradizo a temperatura ambiente puede volverse plástico y pegajoso si se calienta durante el proceso de molienda.

Estructura del Material

La estructura interna de un material dicta cómo se fracturará.

Los materiales cristalinos tienen planos de clivaje definidos y tienden a fracturarse limpiamente en partículas más pequeñas y de forma similar. Los materiales fibrosos, como la madera o la materia vegetal, son más resistentes y se reducen de manera más efectiva mediante acciones de corte o desgarro en lugar de impacto.

Sensibilidad a la Temperatura

Se genera una cantidad significativa de calor durante la reducción de tamaño. Para los materiales sensibles al calor, esto puede ser un gran problema, ya que pueden derretirse, ablandarse o degradarse químicamente.

Este ablandamiento puede provocar los problemas de plasticidad mencionados anteriormente, deteniendo por completo el proceso de molienda. En tales casos, a menudo son necesarias técnicas especializadas como la molienda criogénica, que utiliza nitrógeno líquido para hacer que el material sea quebradizo.

Factores de Equipo y Proceso

Si bien las propiedades del material son primordiales, los parámetros operativos del equipo de molienda también juegan un papel crucial.

Tipo de Equipo de Molienda

Diferentes molinos aplican fuerza de diferentes maneras. Los molinos de impacto (como un molino de martillos) son efectivos para materiales quebradizos, mientras que los molinos de atrición (que utilizan fuerza de cizallamiento) o los molinos de corte son mejores para materiales más blandos o fibrosos.

Tasa de Alimentación

La velocidad a la que se introduce el material en el molino debe controlarse cuidadosamente. Una tasa de alimentación excesivamente alta puede "ahogar" el molino, superando su capacidad y provocando un rendimiento deficiente y posibles obstrucciones.

Velocidad del Molino

Para equipos como molinos de martillos o de pernos, la velocidad de rotación es una variable clave. Las velocidades más altas imparten más energía, lo que generalmente resulta en un tamaño de partícula más fino. Sin embargo, las velocidades más altas también generan más calor.

Comprender las Compensaciones

Optimizar un proceso de reducción de tamaño rara vez se trata de maximizar una sola variable. Implica equilibrar factores en competencia para lograr el resultado deseado.

Partículas Más Finas vs. Aumento de Energía y Calor

Lograr un tamaño de partícula más pequeño requiere una mayor entrada de energía. Este aumento exponencial de la energía no solo eleva los costos, sino que también genera más calor, lo que puede dañar el producto o el equipo.

Rendimiento vs. Uniformidad del Tamaño de Partícula

Exigir una tasa de alimentación más alta (rendimiento) a menudo puede comprometer la calidad del producto final. Un proceso más rápido puede resultar en una distribución de tamaño de partícula más amplia y menos uniformidad.

Desgaste del Equipo vs. Abrasividad del Material

El procesamiento de materiales duros o abrasivos inevitablemente causará desgaste en los componentes de molienda. Esto aumenta los costos de mantenimiento y el tiempo de inactividad. Elegir maquinaria construida con aleaciones endurecidas o especializadas es una compensación entre la inversión inicial y el costo operativo a largo plazo.

Optimización de su Proceso de Reducción de Tamaño

Para controlar el resultado, debe alinear las propiedades del material con el equipo y los parámetros operativos correctos.

- Si su enfoque principal es lograr un tamaño de partícula muy fino y uniforme: Priorice el control preciso de la tasa de alimentación y considere la molienda en varias etapas o el uso de un clasificador para separar las partículas.

- Si su enfoque principal es procesar un material sensible al calor: Su principal preocupación es la gestión del calor, lo que significa utilizar velocidades de molino más bajas, camisas de enfriamiento o molienda criogénica.

- Si su enfoque principal es maximizar el rendimiento en un material quebradizo: Seleccione un molino de impacto de alta capacidad y optimice cuidadosamente la tasa de alimentación para evitar obstrucciones mientras funciona a velocidades eficientes.

- Si su enfoque principal es reducir un material fibroso o pegajoso: Evite los molinos de impacto y elija en su lugar un equipo que utilice una acción de corte, cizallamiento o desgarro, y gestione cuidadosamente la humedad y la temperatura.

En última instancia, dominar la reducción de tamaño consiste en comprender que está gestionando las propiedades inherentes del material, no solo operando una máquina.

Tabla de Resumen:

| Factor | Impacto en la Reducción de Tamaño | Consideraciones Clave |

|---|---|---|

| Dureza y Friabilidad | Determina la energía requerida; los materiales quebradizos se rompen fácilmente. | Una mayor dureza aumenta el desgaste y los costos de energía. |

| Contenido de Humedad | Afecta la pegajosidad y la aglomeración; la alta humedad reduce la eficiencia. | Puede causar aglomeración y obstrucción. |

| Estructura del Material | Dicta el patrón de fractura; los materiales fibrosos frente a los cristalinos se comportan de manera diferente. | Influye en la elección de la acción de molienda (impacto, corte, cizallamiento). |

| Sensibilidad a la Temperatura | El calor puede ablandar o degradar los materiales; puede requerir molienda criogénica. | Crítico para sustancias sensibles al calor. |

| Tasa de Alimentación y Velocidad del Molino | Controla el rendimiento y el tamaño de partícula; las altas velocidades generan más calor. | Debe equilibrarse para evitar el ahogamiento y garantizar la uniformidad. |

¿Tiene problemas con una molienda ineficiente o tamaños de partícula inconsistentes? El desafío a menudo radica en alinear las propiedades únicas de su material con el equipo y los parámetros de proceso correctos. KINTEK se especializa en equipos y consumibles de laboratorio, brindando la experiencia y la maquinaria para optimizar su reducción de tamaño para cualquier material, ya sea sensible al calor, fibroso, abrasivo o pegajoso.

Permita que nuestros expertos le ayuden a seleccionar el molino perfecto y a configurar los parámetros ideales para maximizar el rendimiento, lograr un tamaño de partícula uniforme y proteger la integridad de su producto. Contáctenos hoy para una consulta personalizada y vea la diferencia que puede marcar la asociación correcta.

¡Póngase en contacto con nuestros especialistas en reducción de tamaño ahora!

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Tamices de laboratorio y máquinas tamizadoras

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

- Instrumento de tamizado electromagnético tridimensional

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Cuál es el papel de un molino de bolas planetario en la preparación de polvos compuestos de NiCr-Al2O3-SrCO3? Homogeneidad Mejorada

- ¿Cuál es la función de un molino de bolas planetario de alta energía en la síntesis de formas cerámicas de residuos de yodo-vanadato-plomo?

- ¿Cómo mejora un molino de bolas planetario la actividad electrocatalítica de La0.6Sr0.4CoO3-δ? Potencie el rendimiento de su catalizador

- ¿Cómo contribuye un molino de bolas planetario de alta energía a la preparación de materiales laminares de arriba hacia abajo? Optimizar el rendimiento

- ¿Cuál es el papel específico de un molino de bolas planetario de alta energía en la síntesis de electrolitos de estado sólido de sulfuro dopado con Ag?