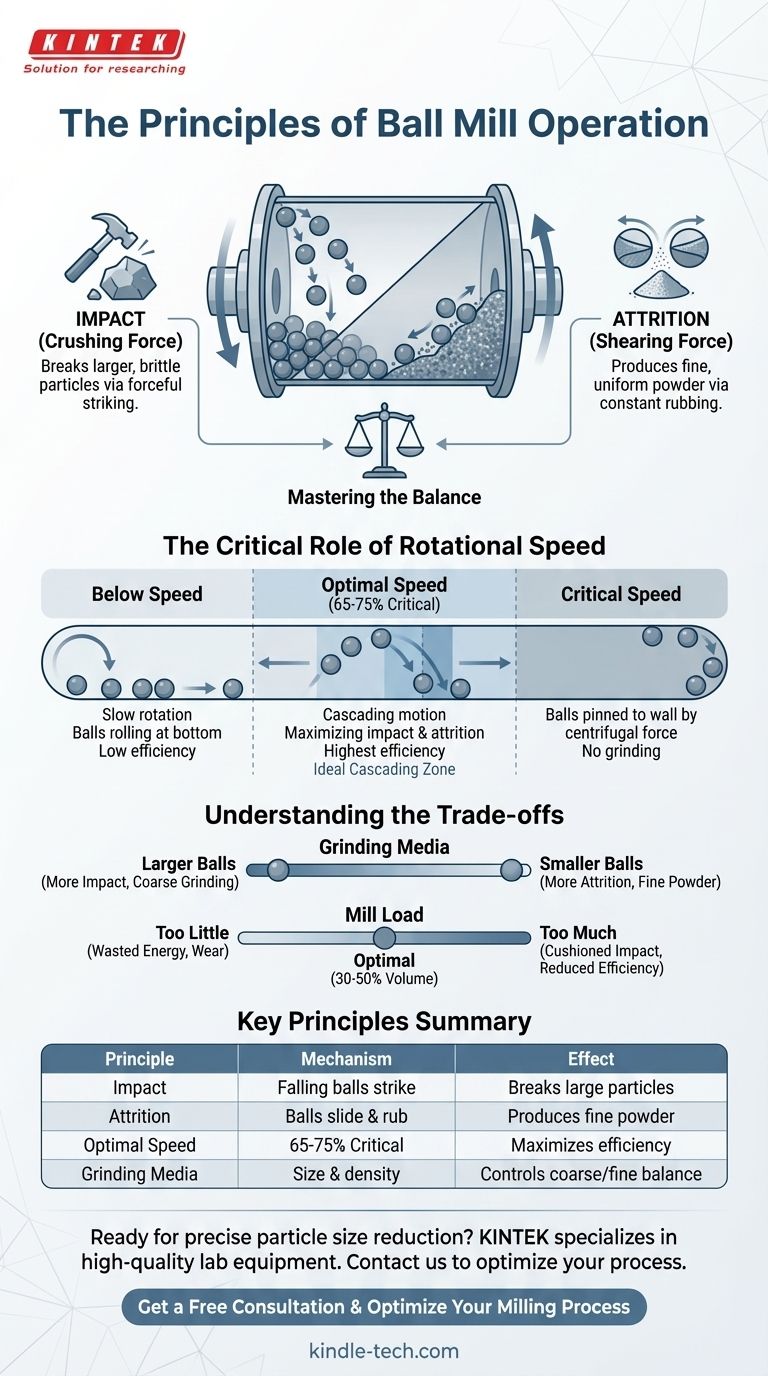

En esencia, un molino de bolas opera bajo dos principios fundamentales: impacto y abrasión (o desgaste). A medida que el molino cilíndrico gira, los medios de molienda (bolas) en su interior son levantados por la pared antes de caer en cascada. Esta caída descendente crea un potente impacto que tritura el material, mientras que el roce y deslizamiento constantes de las bolas entre sí y contra las paredes de la cámara produce abrasión, una fuerza de cizallamiento que muele las partículas.

La eficacia de un molino de bolas no es aleatoria; es un proceso controlado regido por el equilibrio entre impacto y abrasión. Dominar este equilibrio ajustando la velocidad de rotación y los medios de molienda es la clave para lograr el tamaño de partícula deseado de manera eficiente.

Los Dos Mecanismos de Reducción de Tamaño

Un molino de bolas no se limita a machacar material; emplea dos acciones distintas pero complementarias para lograr la reducción de tamaño. Comprender ambas es crucial para el control del proceso.

La Fuerza del Impacto

El impacto es el mecanismo principal para descomponer partículas grandes y quebradizas. A medida que el tambor del molino gira, las bolas son transportadas hasta una parte de la pared interior.

La gravedad toma el control, haciendo que las bolas se desprendan y caigan sobre el material que yace en el fondo del molino. Este golpe repetido y contundente es muy eficaz para fracturar el material de alimentación grueso en trozos más pequeños.

La Acción de Molienda por Abrasión

La abrasión es una acción de cizallamiento y molienda responsable de crear partículas más finas. Ocurre en la "punta" de la carga del molino, donde las bolas están cayendo en cascada y rodando unas sobre otras.

A medida que las bolas se deslizan y caen, atrapan material entre sus superficies y la pared del molino, moliéndolo por fricción. Este mecanismo es esencial para lograr un producto final uniforme y muy fino.

El Papel Crítico de la Velocidad de Rotación

La velocidad de rotación del molino es la variable más importante para controlar el proceso de molienda. Dicta directamente el comportamiento de las bolas y, por lo tanto, el equilibrio entre impacto y abrasión.

Por Debajo de la Velocidad de Funcionamiento: Agitación Ineficaz

Si el molino gira demasiado lento, las bolas simplemente rodarán unas sobre otras en el fondo de la cámara. Esto resulta en una fuerza de impacto mínima y una eficiencia de molienda muy baja, ya que las bolas nunca se levantan lo suficiente como para crear una caída significativa.

A Velocidad Crítica: El Efecto Centrífugo

La velocidad crítica es la velocidad teórica a la que la fuerza centrífuga es lo suficientemente fuerte como para pegar las bolas de molienda a la pared interior del molino.

A esta velocidad, las bolas simplemente viajan en círculo con el tambor, y no se produce ningún volteo ni caída. En consecuencia, tanto el impacto como la abrasión cesan por completo, y no ocurre ninguna molienda.

La Velocidad Óptima: La Zona de Cascada

La molienda más eficiente ocurre cuando el molino opera a una velocidad que es un porcentaje de la velocidad crítica, típicamente entre el 65% y el 75%.

En este rango óptimo, las bolas son llevadas lo suficientemente alto por la pared como para crear un impacto potente al caer, pero no tan alto como para quedar pegadas al costado. Esto crea un movimiento de cascada continuo que maximiza tanto el impacto como la abrasión.

Comprender las Compensaciones

Optimizar un molino de bolas requiere equilibrar varios factores clave. Las decisiones que tome afectarán directamente al producto final y a la eficiencia del proceso.

Medios de Molienda: Tamaño y Densidad

Las bolas en sí mismas son una variable crítica. Las bolas más grandes y densas producen una mayor fuerza de impacto, lo que las hace ideales para descomponer rápidamente el material de alimentación grande.

Por el contrario, un mayor número de bolas más pequeñas aumenta la superficie disponible para la abrasión. Esto es más efectivo para producir un polvo final muy fino y uniforme. El material del medio (p. ej., acero inoxidable, cerámica) se elige para evitar la contaminación y resistir el desgaste.

Carga del Molino: La Relación Bola-a-Polvo

El volumen de medios de molienda y material dentro del molino debe controlarse cuidadosamente. Una carga de bolas típica llena entre el 30% y el 50% del volumen interno del molino.

Si hay demasiado material en el molino, amortiguará los impactos de las bolas y reducirá la eficiencia de molienda. Si hay muy poco material, las bolas molerán unas contra otras y contra el revestimiento del molino, desperdiciando energía y causando un desgaste excesivo.

Tomar la Decisión Correcta para su Objetivo

La aplicación correcta de estos principios depende totalmente del resultado deseado. Utilice las siguientes pautas para adaptar el proceso a sus necesidades específicas.

- Si su enfoque principal es la molienda gruesa o la rotura de partículas grandes: Priorice el impacto utilizando bolas de molienda más grandes y operando a una velocidad en el extremo superior del rango óptimo (alrededor del 75% de la velocidad crítica) para maximizar la altura de caída en cascada.

- Si su enfoque principal es lograr un polvo muy fino y uniforme: Priorice la abrasión utilizando un mayor volumen de bolas de molienda más pequeñas, lo que aumenta la superficie total para la acción de molienda.

- Si su enfoque principal es la eficiencia del proceso: Optimice cuidadosamente la velocidad del molino para mantenerse dentro del rango del 65-75% de la velocidad crítica y mantenga la proporción correcta de carga de bola a polvo para evitar el desperdicio de energía.

Al comprender estos principios fundamentales, puede transformar el molino de bolas de una máquina simple a una herramienta de precisión para el procesamiento de materiales.

Tabla Resumen:

| Principio | Mecanismo Clave | Efecto en la Molienda |

|---|---|---|

| Impacto | Las bolas caen y golpean el material | Descompone partículas grandes y quebradizas |

| Abrasión | Las bolas se deslizan y rozan entre sí | Produce polvo fino y uniforme |

| Velocidad Óptima | 65-75% de la velocidad crítica | Maximiza la eficiencia tanto del impacto como de la abrasión |

| Medios de Molienda | Tamaño y densidad de las bolas | Controla el equilibrio entre molienda gruesa y fina |

¿Listo para lograr una reducción precisa del tamaño de partícula en su laboratorio?

Los principios de impacto y abrasión son clave para desbloquear todo el potencial de su molino de bolas. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos molinos de bolas y medios de molienda, adaptados a sus objetivos específicos de investigación y producción.

Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para optimizar la molienda gruesa, la creación de polvo fino o la máxima eficiencia del proceso. Contáctenos hoy para discutir su aplicación y permita que KINTEK sea su socio en molienda de precisión.

Obtenga una Consulta Gratuita y Optimice su Proceso de Molienda

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Máquina de moldeo por inyección pequeña para uso en laboratorio

La gente también pregunta

- ¿Cómo ayuda el equipo de dispersión ultrasónica en el pretratamiento de sustratos? Dominio de la Nucleación de Películas Delgadas de Diamante

- ¿Cuáles son las ventajas de usar un homogeneizador de alto cizallamiento para recubrimientos BED/GMA? Lograr una nano-dispersión superior

- ¿Qué papel juegan los sistemas de trituración y molienda en la preparación de precursores de Ca3Co4O9? Optimizar la eficiencia de la reacción en estado sólido

- ¿Se puede fresar la zirconia? Dominando el proceso de fresado en estado verde frente al fresado sinterizado

- ¿Cuántos tipos de molinos de bolas existen? Elija el molino adecuado para su laboratorio o industria

- ¿Cuáles son los problemas de los molinos de bolas? Alto consumo de energía, ruido y desgaste de componentes explicados

- ¿Por qué se utilizan bolas de molienda de Zirconia (ZrO2) para polvos de Al2O3/ZrO2? Garantizar alta pureza y eficiencia de molienda

- ¿Cuál es el rango de velocidad de un molino de bolas? Encuentre su eficiencia de molienda óptima