La contaminación durante la molienda de bolas es la introducción no intencional de material extraño en el polvo que se está procesando. Esto ocurre porque la molienda de bolas es un proceso mecánico de alta energía donde las colisiones repetidas y contundentes causan un desgaste microscópico en el propio equipo de molienda. En consecuencia, las partículas del frasco de molienda y de las bolas de molienda se desgastan y se mezclan con su muestra.

La conclusión central es que la contaminación no es un defecto, sino una consecuencia inherente del proceso de molienda de bolas. El objetivo no es lograr una contaminación cero imposible, sino comprender sus fuentes y controlar el proceso para mantenerla dentro de límites aceptables para su aplicación específica.

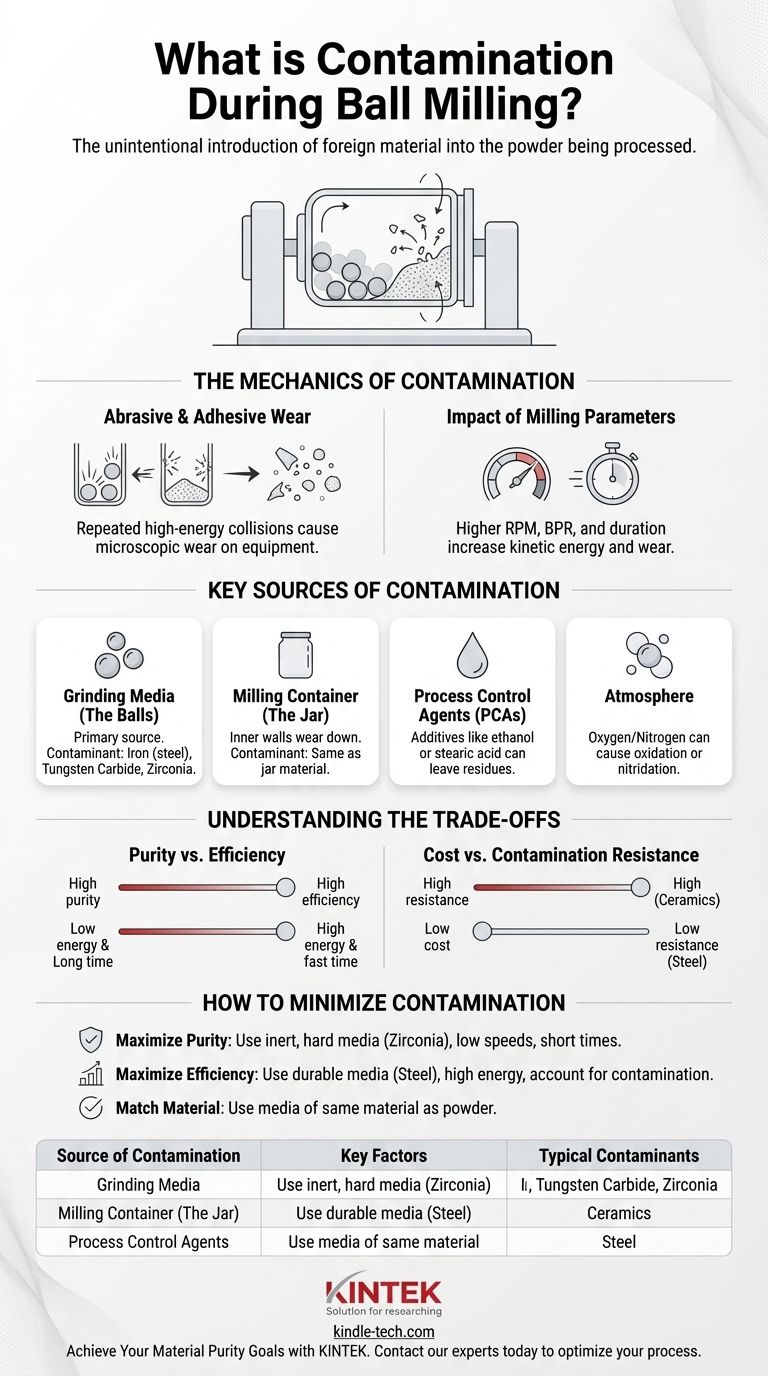

La mecánica de la contaminación

Desgaste abrasivo y adhesivo

El mecanismo central de la contaminación es el desgaste mecánico. A medida que las bolas chocan entre sí, el polvo y las paredes del frasco a alta velocidad, pequeños fragmentos del material del frasco y de la bola se desprenden (abrasión) o se transfieren (adhesión).

Este proceso es el resultado directo de la intensa energía mecánica que un molino de bolas imparte al sistema. Cada impacto es una oportunidad para que una pieza microscópica de su equipo se convierta en parte de su muestra.

El papel de la dureza del material

Un principio fundamental del desgaste es que el material más blando se desgastará más rápidamente. Para una molienda eficaz, los medios de molienda y el frasco deben ser significativamente más duros que el material que se está moliendo.

Si el polvo es más duro que las bolas de acero, por ejemplo, las bolas se desgastarán rápidamente, lo que provocará una contaminación significativa por hierro en el polvo final.

El impacto de los parámetros de molienda

La tasa de contaminación es directamente proporcional a la energía del proceso de molienda. Los parámetros agresivos diseñados para resultados rápidos siempre aumentarán la contaminación.

Los factores clave incluyen la velocidad de molienda (RPM), la relación de peso bola-polvo (BPR) y la duración de la molienda. Mayores velocidades, una mayor BPR y tiempos más largos aumentan la energía cinética y el número de colisiones, acelerando el desgaste del equipo.

Fuentes clave de contaminación

Medios de molienda (las bolas)

Las bolas de molienda suelen ser la fuente más importante de contaminación debido a su enorme superficie y al impacto directo y constante con el polvo.

El material de las bolas —ya sea acero endurecido, carburo de tungsteno, circonia o ágata— será el contaminante principal que se encuentre en su muestra. Por ejemplo, el uso de bolas de acero introducirá hierro.

Contenedor de molienda (el frasco)

Las paredes internas del frasco de molienda están sujetas a las mismas fuerzas abrasivas que las bolas. El material del frasco también se desgastará inevitablemente y se mezclará con su polvo.

Por eso, seleccionar un frasco y bolas del mismo material es una estrategia común para limitar los tipos de contaminantes, incluso si no puede eliminar la contaminación en sí.

Agentes de control de procesos (PCA)

En algunos casos, se añaden pequeñas cantidades de líquidos (como etanol) o sólidos (como ácido esteárico) como PCA para evitar que el polvo se suelde en frío al equipo.

Aunque a menudo son intencionales, estos agentes pueden dejar residuos o reaccionar con el polvo, actuando como otra forma de contaminación del proceso si no se eliminan o contabilizan por completo.

Atmósfera

Si no se realiza al vacío o en un gas inerte (como argón), la atmósfera dentro del frasco puede contaminar la muestra. La alta energía puede inducir reacciones con oxígeno (oxidación) o nitrógeno (nitruración), alterando la composición química de su material.

Comprender las compensaciones

Pureza vs. Eficiencia

Este es el conflicto central en la molienda de bolas. La molienda de alta energía (altas RPM, alta BPR) logra una reducción más rápida del tamaño de partícula o una aleación, pero garantiza tasas más altas de contaminación.

Por el contrario, la molienda de baja energía preserva la pureza del material, pero requiere tiempos de procesamiento drásticamente más largos, lo que a veces hace que un proceso sea impracticable.

Costo vs. Resistencia a la contaminación

Los materiales que mejor resisten el desgaste suelen ser los más caros. El acero endurecido es una opción rentable y común, pero contribuye a la contaminación por hierro.

Los medios de alta pureza y resistentes al desgaste como el nitruro de silicio o la circonia son excelentes para minimizar la contaminación, pero tienen un costo significativamente mayor, lo que puede no ser justificable para todas las aplicaciones.

El nivel de contaminación "aceptable"

"Contaminación cero" es un ideal teórico, no una realidad práctica. La pregunta crítica es qué nivel de contaminación puede tolerar su aplicación final.

Una pequeña cantidad de hierro de los medios de acero podría ser perfectamente aceptable para producir una aleación de acero estructural. Sin embargo, ese mismo nivel de hierro sería un punto de falla crítico en una cerámica de alta pureza para uso electrónico o biomédico.

Cómo minimizar la contaminación en su proceso

Elegir una estrategia requiere que defina su objetivo principal. El enfoque correcto es siempre un compromiso deliberado entre pureza, velocidad y costo.

- Si su objetivo principal es maximizar la pureza del material: Utilice medios de molienda y un frasco hechos de un material excepcionalmente duro e inerte (por ejemplo, circonia, nitruro de silicio) y opere el molino a velocidades más bajas durante períodos más cortos.

- Si su objetivo principal es el procesamiento rápido y la eficiencia: Utilice medios duraderos y rentables como el acero endurecido con parámetros de alta energía, pero prepárese para contabilizar analíticamente la contaminación resultante en la composición final de su material.

- Si está moliendo un polvo que es químicamente similar a los medios: Considere usar medios del mismo material (por ejemplo, moler polvo de silicio con medios de nitruro de silicio) para que cualquier contaminación no introduzca un elemento extraño.

Al tratar la contaminación como una variable de proceso controlable, puede optimizar estratégicamente los resultados de su molienda de bolas para cumplir con especificaciones de materiales precisas.

Tabla resumen:

| Fuente de contaminación | Factores clave que contribuyen | Contaminantes típicos |

|---|---|---|

| Bolas de molienda | Dureza del material, relación bola-polvo, velocidad/duración de la molienda | Hierro (acero), carburo de tungsteno, circonia |

| Frasco de molienda | Dureza del material, abrasión de la pared del frasco, duración de la molienda | Igual que el material del frasco (por ejemplo, acero, circonia) |

| Agentes de control de procesos (PCA) | Tipo y cantidad de PCA utilizado (por ejemplo, etanol, ácido esteárico) | Residuos orgánicos, subproductos de reacción |

| Atmósfera | Presencia de oxígeno/nitrógeno (si no es inerte/vacío) | Óxidos, nitruros |

Logre sus objetivos de pureza de materiales con KINTEK

Controlar la contaminación es fundamental para un procesamiento exitoso de materiales. Ya sea que necesite cerámicas de alta pureza para electrónica o una producción eficiente de aleaciones, el equipo de laboratorio adecuado marca la diferencia.

KINTEK se especializa en el suministro de frascos de molienda y medios de molienda de alta calidad y resistentes al desgaste (como circonia, carburo de tungsteno y ágata) diseñados para minimizar la contaminación. Ayudamos a los laboratorios a equilibrar pureza, eficiencia y costo.

Permítanos ayudarle a optimizar su proceso de molienda de bolas. Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un molino de bolas planetario para composites de Fe-Cu? Optimizar la distribución de partículas y la conductividad

- ¿Cuál es el papel de un molino de bolas planetario en las baterías de estado sólido a base de sulfuro? Ingeniería de cátodos de alto rendimiento

- ¿Cuál es la función de un molino de bolas planetario en la preparación de Li7P2S8I? Domina la síntesis mecanoquímica de alta energía

- ¿Cuál es la función de un molino planetario de bolas en la preparación de polvos de fase MAX? Desbloquea la homogeneidad atómica de alta pureza

- ¿Qué papel juega un molino de bolas planetario en la SHS? Optimización de la activación de polvos para una síntesis superior de aleaciones