El alcance futuro de la pirólisis es excepcionalmente amplio, centrado en su capacidad única para transformar diversas corrientes de residuos en valiosos productos energéticos y químicos. Está evolucionando rápidamente de una simple tecnología de residuos a energía a un pilar de la economía circular, principalmente debido a su notable flexibilidad de materia prima que le permite procesar materiales que de otro modo serían difíciles o imposibles de reciclar.

La pirólisis está pasando de ser un método de eliminación de nicho a una tecnología industrial central para la recuperación de recursos. Su futuro no reside solo en la gestión de residuos, sino en su capacidad para crear materias primas circulares de alto valor para las industrias química y energética.

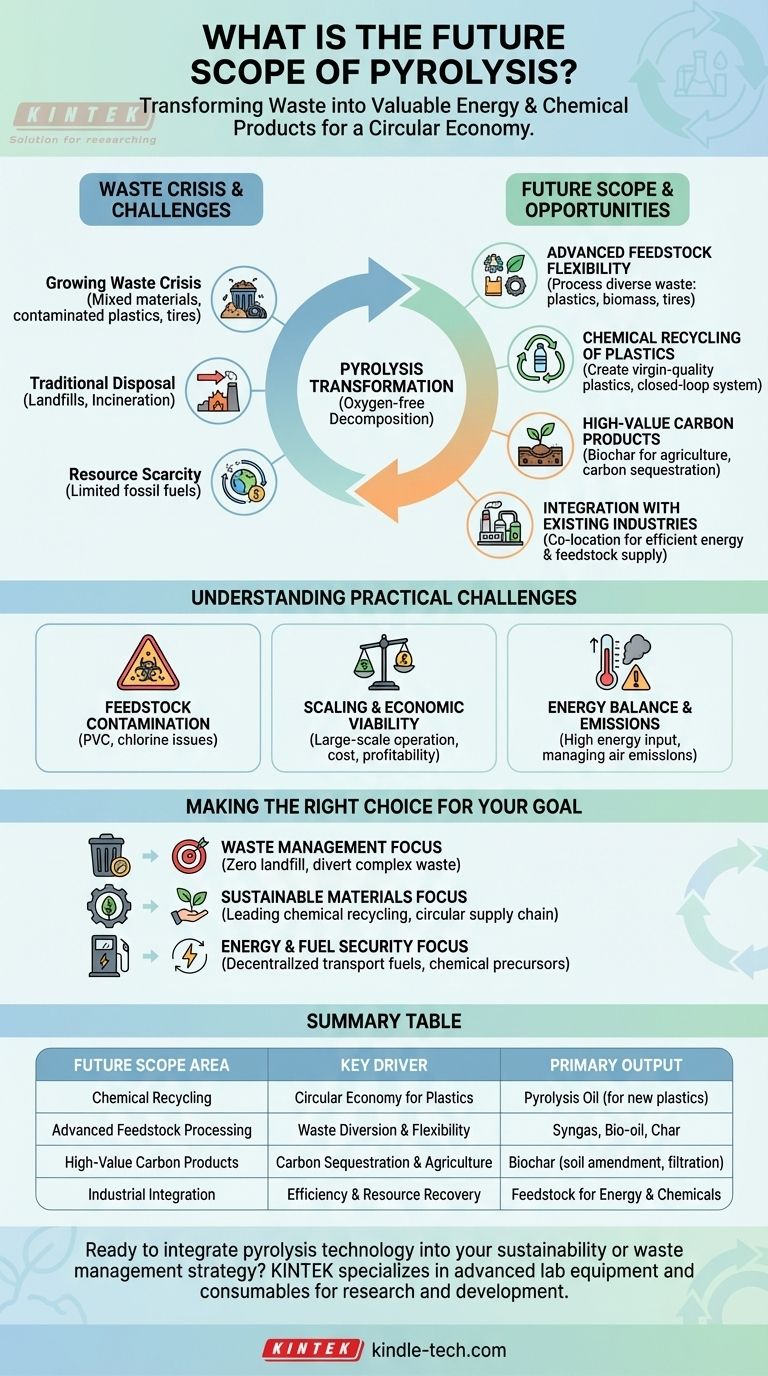

Por qué la pirólisis es una tecnología crítica para el futuro

El impulso detrás de la pirólisis es impulsado por presiones globales convergentes relacionadas con los residuos, la escasez de recursos y los objetivos de sostenibilidad. Ofrece una solución tecnológica directa a varios desafíos industriales y ambientales importantes.

La creciente crisis de los residuos

Los métodos de reciclaje tradicionales tienen dificultades con materiales mezclados, plásticos contaminados y productos al final de su vida útil como los neumáticos. La pirólisis ofrece una solución robusta al descomponer químicamente estos materiales en ausencia de oxígeno, evitando que terminen en vertederos o incineradoras.

El cambio hacia una economía circular

Una economía circular requiere que dejemos de tratar los residuos como basura y comencemos a verlos como un recurso. La pirólisis es un facilitador clave de esta visión, "mejorando" eficazmente los residuos de bajo valor en materias primas de alto valor como aceites, gases y carbón.

Demanda de materias primas sostenibles

Las industrias buscan activamente fuentes no fósiles para la producción de energía y productos químicos. El aceite de pirólisis, derivado de residuos plásticos o biomasa, puede servir como materia prima sostenible para producir nuevos plásticos, productos químicos y combustibles para el transporte.

Áreas clave de crecimiento para la pirólisis

El desarrollo futuro de la pirólisis no es uniforme. Varias áreas de aplicación clave están preparadas para una expansión significativa, impulsadas tanto por la innovación tecnológica como por la demanda del mercado.

Flexibilidad avanzada de la materia prima

La capacidad de una unidad de pirólisis para procesar una amplia variedad de materiales, desde plásticos mezclados y neumáticos hasta biomasa agrícola, es su mayor fortaleza. Como se mencionó en la referencia, esta flexibilidad de la materia prima reduce el riesgo de la cadena de suministro y permite a los operadores adaptarse a las corrientes de residuos locales disponibles, lo que la convierte en una solución altamente versátil.

Reciclaje químico de plásticos

Esta es, posiblemente, la aplicación futura más significativa. La pirólisis puede descomponer los polímeros en sus bloques de construcción de hidrocarburos básicos. Este aceite de pirólisis resultante puede refinarse y usarse para crear nuevos plásticos de calidad virgen, creando un verdadero sistema de circuito cerrado para los residuos plásticos.

Generación de productos de carbono de alto valor

Al procesar biomasa, la pirólisis produce un sólido estable y rico en carbono conocido como biocarbón. El alcance futuro del biocarbón es enorme, con aplicaciones en la mejora del suelo para la agricultura, la filtración de agua y la captura de carbono a largo plazo para combatir el cambio climático.

Integración con industrias existentes

Es probable que las futuras plantas de pirólisis estén ubicadas junto a infraestructuras existentes. Una unidad de pirólisis podría alimentar su gas sintético directamente a la central eléctrica de una fábrica y su aceite de pirólisis a una refinería petroquímica cercana, creando ecosistemas industriales altamente eficientes.

Comprendiendo los desafíos prácticos

Para apreciar plenamente el alcance futuro de la pirólisis, también debemos ser objetivos sobre los obstáculos que deben superarse para una adopción comercial generalizada.

Contaminación y consistencia de la materia prima

Aunque flexibles, los procesos de pirólisis son sensibles a los contaminantes. Materiales como el PVC en una corriente de plástico pueden liberar cloro, creando ácidos corrosivos que dañan el equipo y requieren costosos pasos de purificación para los productos finales.

Escalado y viabilidad económica

Pasar de proyectos piloto a plantas industriales a gran escala y en funcionamiento continuo es un desafío de ingeniería y financiero significativo. Lograr la rentabilidad depende de un suministro estable de materia prima de bajo costo, una operación eficiente y acuerdos de compra de alto valor para los productos.

Balance energético y emisiones

El proceso de pirólisis en sí requiere una entrada de energía significativa para alcanzar altas temperaturas. Una planta exitosa debe diseñarse para usar su propio gas de producto para alimentar el proceso, creando un balance energético neto positivo. Además, la gestión de las emisiones atmosféricas sigue siendo una consideración regulatoria y ambiental crítica.

Tomando la decisión correcta para su objetivo

La aplicación estratégica de la pirólisis depende enteramente del objetivo principal que se proponga resolver.

- Si su enfoque principal es la gestión de residuos: La pirólisis es una herramienta poderosa para lograr los objetivos de "cero residuos en vertederos" al desviar corrientes de residuos complejas y no reciclables y convertirlas en productos útiles.

- Si su enfoque principal son los materiales sostenibles: Vea la pirólisis como la tecnología líder para el reciclaje químico, capaz de crear una cadena de suministro circular para plásticos que reduce la dependencia de los combustibles fósiles.

- Si su enfoque principal es la seguridad energética y de combustible: Considere la pirólisis como un método descentralizado para producir combustibles de grado de transporte y valiosos precursores químicos a partir de biomasa y residuos de origen local.

En última instancia, el futuro de la pirólisis es su transformación de un método de eliminación de residuos de fuerza bruta en una sofisticada tecnología de recuperación de recursos central para una economía industrial sostenible.

Tabla resumen:

| Área de alcance futuro | Impulsor clave | Producto principal |

|---|---|---|

| Reciclaje Químico | Economía Circular para Plásticos | Aceite de Pirólisis (para nuevos plásticos) |

| Procesamiento Avanzado de Materia Prima | Desvío de Residuos y Flexibilidad | Gas de Síntesis, Bio-aceite, Carbón |

| Productos de Carbono de Alto Valor | Captura de Carbono y Agricultura | Biocarbón (mejora del suelo, filtración) |

| Integración Industrial | Eficiencia y Recuperación de Recursos | Materia Prima para Energía y Químicos |

¿Listo para integrar la tecnología de pirólisis en su estrategia de sostenibilidad o gestión de residuos? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de la pirólisis. Ya sea que esté explorando la flexibilidad de la materia prima, optimizando la producción de biocarbón o escalando procesos de reciclaje químico, nuestras soluciones brindan la precisión y confiabilidad que necesita. Contacte a nuestros expertos hoy para descubrir cómo KINTEK puede apoyar su camino hacia una economía circular.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción