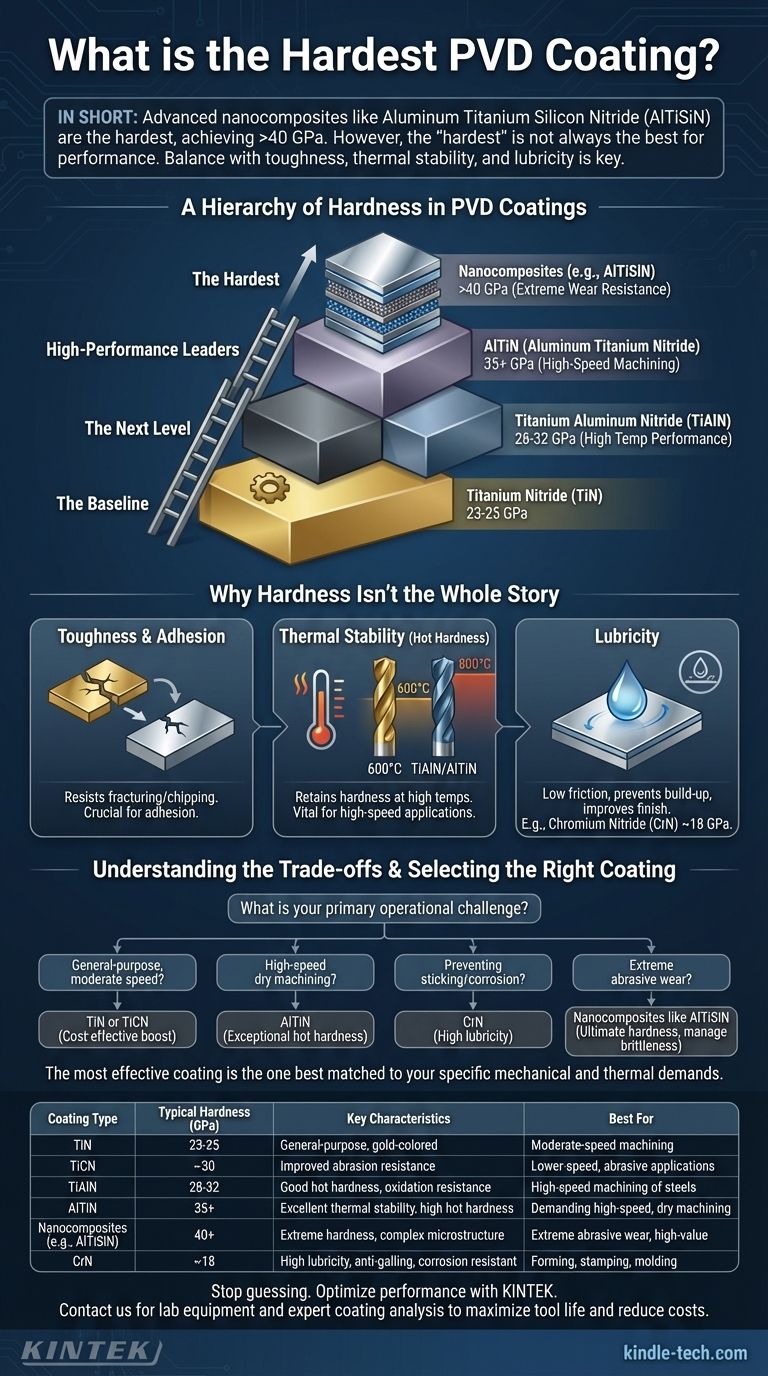

En resumen, algunos de los recubrimientos PVD comercialmente disponibles más duros son los nanocompuestos avanzados, como el Nitruro de Aluminio Titanio Silicio (AlTiSiN). Estos recubrimientos especializados pueden alcanzar valores de dureza superiores a 40 Gigapascales (GPa), significativamente más duros que las opciones tradicionales como el Nitruro de Titanio (TiN). Sin embargo, el recubrimiento "más duro" no siempre es la mejor opción para el rendimiento.

Centrarse únicamente en la dureza es un error común pero crítico. La verdadera clave del rendimiento es seleccionar un recubrimiento que equilibre la dureza con otras propiedades esenciales, como la tenacidad, la estabilidad térmica y la lubricidad, que se adapten a las demandas específicas de su aplicación.

Una jerarquía de dureza en los recubrimientos PVD

Cuando hablamos de la dureza de un recubrimiento, medimos su resistencia a la deformación plástica localizada, como un rayón o una indentación. Si bien los valores varían según el proceso de deposición y la composición específicos, los recubrimientos PVD se encuentran en una jerarquía clara.

La línea de base: Nitruro de Titanio (TiN)

El Nitruro de Titanio es el recubrimiento PVD icónico de color dorado para uso general. Sirve como punto de referencia con el que se miden la mayoría de los demás recubrimientos. Su dureza generalmente se encuentra en el rango de 23-25 GPa.

El siguiente nivel: TiCN y TiAlN

Al introducir otros elementos, podemos aumentar significativamente la dureza. El Carbonitruro de Titanio (TiCN) añade carbono a la estructura, aumentando la dureza a alrededor de 30 GPa y mejorando la resistencia a la abrasión a velocidades más bajas.

El Nitruro de Titanio Aluminio (TiAlN) incorpora aluminio, lo que no solo aumenta la dureza a temperatura ambiente al rango de 28-32 GPa, sino que fundamentalmente mejora el rendimiento a altas temperaturas.

Líderes de alto rendimiento: AlTiN y Nanocompuestos

Los recubrimientos con una alta relación aluminio-titanio, conocidos como AlTiN, son un paso por encima del TiAlN. Están diseñados específicamente para el mecanizado a alta velocidad y pueden alcanzar valores de dureza de 35 GPa o más.

Los recubrimientos más duros pertenecen a la clase de estructuras de nanocompuestos o de nanocapas. Formulaciones como el Nitruro de Aluminio Cromo (AlCrN) o el Nitruro de Aluminio Titanio Silicio (AlTiSiN) crean microestructuras complejas que resisten la deformación, llevando los valores de dureza por encima de 40 GPa.

Por qué la dureza no es toda la historia

Elegir un recubrimiento basándose en un único número de dureza es como elegir un coche basándose solo en su velocidad máxima; ignora los factores que realmente determinan el rendimiento en el mundo real. El éxito o el fracaso de una herramienta depende de una combinación de propiedades.

El papel de la tenacidad y la adhesión

La tenacidad es la capacidad de un material para absorber energía y resistir la fractura o el astillado. Un recubrimiento extremadamente duro puede ser quebradizo, como el vidrio. Si se astilla en el filo de corte bajo presión o impacto, su alta dureza se vuelve irrelevante.

Además, un recubrimiento es inútil si no se adhiere al sustrato. La adhesión es fundamental, y las tensiones internas de algunos recubrimientos superduros pueden comprometer su capacidad para unirse a la herramienta.

Estabilidad térmica (Dureza en caliente)

Este es posiblemente el factor más importante en aplicaciones de alta velocidad como el mecanizado. La dureza en caliente es la capacidad de un recubrimiento para mantener su dureza a temperaturas elevadas. El calor es el enemigo de un filo de corte.

Un recubrimiento como el TiN comienza a oxidarse y ablandarse alrededor de los 600 °C (1100 °F). En contraste, los recubrimientos que contienen aluminio como el TiAlN y el AlTiN forman una capa protectora estable de óxido de aluminio a altas temperaturas. Esto les permite mantener su dureza mucho más allá de los 800 °C (1470 °F), lo que permite velocidades de corte mucho mayores.

El impacto de la lubricidad

La lubricidad, o un bajo coeficiente de fricción, determina la facilidad con la que las virutas se deslizan fuera de la cara de la herramienta. Un recubrimiento "resbaladizo" evita la formación de filo postizo (BUE), reduce la generación de calor y mejora el acabado superficial.

Los recubrimientos como el Nitruro de Cromo (CrN), aunque más blandos que el TiAlN con alrededor de 18 GPa, son apreciados por su excelente lubricidad y propiedades antiadherentes, lo que los hace ideales para aplicaciones de conformado, estampado y moldeo.

Comprensión de las compensaciones

Toda elección de recubrimiento implica un compromiso. No existe un único recubrimiento "mejor", solo el mejor para un trabajo específico.

El compromiso entre dureza y fragilidad

Como regla general, a medida que aumenta la dureza de un recubrimiento, su tenacidad disminuye y su tensión interna aumenta. Aplicar el recubrimiento absolutamente más duro posible a una aplicación con cortes intermitentes (fresado) puede provocar microastillado y fallos prematuros.

La temperatura de aplicación es crucial

La temperatura de funcionamiento dicta su elección. Una broca recubierta de TiN utilizada en madera durará mucho tiempo. Esa misma broca utilizada para mecanizado en seco a alta velocidad de acero endurecido fallará casi instantáneamente, mientras que una broca recubierta de AlTiN destacaría.

Costo y complejidad

Los recubrimientos nanocompuestos avanzados son más caros y complejos de depositar correctamente. Sus propiedades superiores solo valen la inversión si la aplicación es lo suficientemente exigente como para beneficiarse de ellas. Para muchas tareas de uso general, un recubrimiento más simple como el TiN es una solución más económica.

Selección del recubrimiento adecuado para su aplicación

Para tomar una decisión efectiva, deje de preguntar "¿cuál es el más duro?" y comience a definir su desafío operativo principal.

- Si su enfoque principal es el mecanizado de uso general a velocidades moderadas: Una opción rentable como TiN o el TiCN ligeramente más duro proporciona un importante aumento de rendimiento sobre una herramienta sin recubrimiento.

- Si su enfoque principal es el mecanizado en seco a alta velocidad de aceros o aleaciones duras: Un recubrimiento a base de aluminio como AlTiN es la elección clara por su excepcional dureza en caliente.

- Si su enfoque principal es evitar que el material se pegue, se agarrote o se corroa: Un recubrimiento con alta lubricidad como CrN es superior, aunque no sea tan duro como otros.

- Si su enfoque principal es el desgaste abrasivo extremo en una aplicación exigente y de alto valor: Un recubrimiento nanocompuesto especializado como AlTiSiN ofrece la máxima dureza, siempre que el proceso se controle para gestionar la fragilidad.

En última instancia, el recubrimiento más eficaz no es el más duro, sino el que mejor se adapta a las demandas mecánicas y térmicas específicas de su tarea.

Tabla resumen:

| Tipo de recubrimiento | Dureza típica (GPa) | Características clave | Ideal para |

|---|---|---|---|

| TiN (Nitruro de Titanio) | 23-25 | Uso general, color dorado | Mecanizado a velocidad moderada, resistencia general al desgaste |

| TiCN (Carbonitruro de Titanio) | ~30 | Mejorada resistencia a la abrasión | Aplicaciones abrasivas a menor velocidad |

| TiAlN (Nitruro de Titanio Aluminio) | 28-32 | Buena dureza en caliente, resistencia a la oxidación | Mecanizado de aceros a alta velocidad |

| AlTiN (Nitruro de Titanio Aluminio) | 35+ | Excelente estabilidad térmica, alta dureza en caliente | Mecanizado en seco exigente a alta velocidad |

| Nanocompuestos (ej. AlTiSiN) | 40+ | Dureza extrema, microestructura compleja | Desgaste abrasivo extremo, aplicaciones de alto valor |

| CrN (Nitruro de Cromo) | ~18 | Alta lubricidad, anti-agarrotamiento, resistente a la corrosión | Aplicaciones de conformado, estampado y moldeo |

Deje de adivinar y comience a optimizar el rendimiento de su herramienta. El recubrimiento PVD correcto es un equilibrio entre dureza, tenacidad y estabilidad térmica adaptado a su aplicación específica. KINTEK se especializa en equipos de laboratorio y consumibles para pruebas de materiales avanzados y análisis de recubrimientos. Nuestros expertos pueden ayudarle a seleccionar o desarrollar la solución de recubrimiento ideal para maximizar la vida útil de la herramienta, aumentar la productividad y reducir los costos. Contáctenos hoy para discutir sus necesidades y permítanos demostrarle el valor que aportamos a su laboratorio o proceso de producción.

Obtener una recomendación de recubrimiento personalizada

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Electrodo Auxiliar de Platino para Uso en Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo