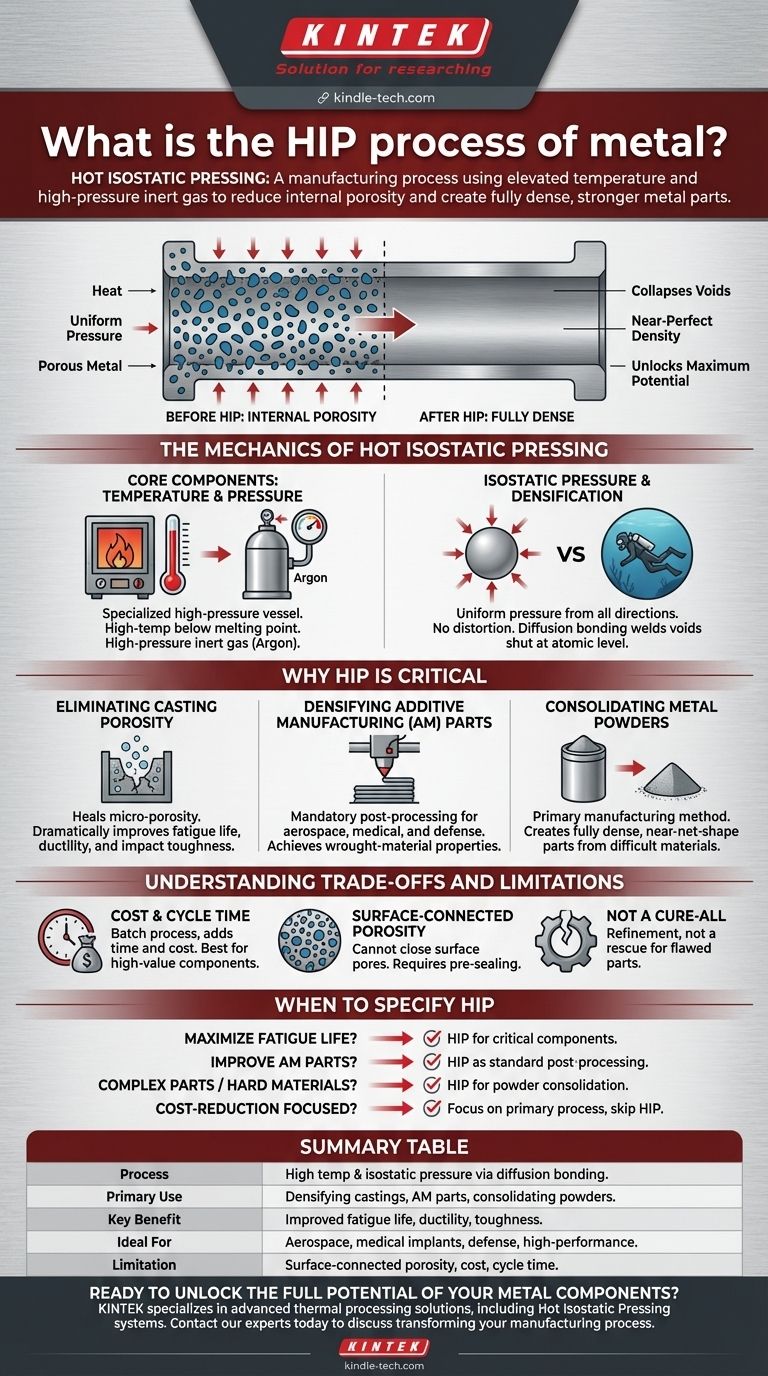

El Prensado Isostático en Caliente, a menudo abreviado como HIP, es un proceso de fabricación que utiliza una combinación de temperatura elevada y gas inerte a alta presión para reducir o eliminar la porosidad interna en metales y otros materiales. Al someter un componente a una presión uniforme desde todas las direcciones a alta temperatura, el proceso colapsa los huecos internos, creando una pieza totalmente densa, más fuerte y más fiable.

El problema central de muchos componentes de alto rendimiento, ya sean fundidos o impresos en 3D, es la presencia de huecos internos microscópicos. El Prensado Isostático en Caliente es la solución definitiva para curar estos defectos, transformando la estructura interna de una pieza para lograr una densidad casi perfecta y desbloqueando su máximo potencial mecánico.

La Mecánica del Prensado Isostático en Caliente

Los Componentes Principales: Temperatura y Presión

El proceso HIP tiene lugar dentro de un recipiente especializado de alta presión. Este recipiente contiene un horno para calentar el componente y un sistema para bombear un gas inerte a alta presión, más comúnmente argón.

La temperatura se eleva hasta un punto por debajo del punto de fusión del material, haciéndolo lo suficientemente blando y maleable para que se produzca la deformación plástica.

El Principio de la Presión Isostática

Simultáneamente, el recipiente se llena con gas inerte, creando una presión inmensa. El término "isostático" es crítico; significa que la presión se aplica uniformemente desde todas las direcciones.

Esto es análogo a la presión que sentirías en las profundidades del océano. Esta uniformidad es clave porque permite que los huecos internos colapsen sin distorsionar la forma externa de la pieza.

El Mecanismo de Densificación

La combinación de alto calor y presión inmensa y uniforme fuerza al material a fluir y deformarse a nivel microscópico. Las paredes de cualquier poro o hueco interno se presionan entre sí.

A estas temperaturas, se produce la unión por difusión a nivel atómico, soldando eficazmente los huecos y creando una unión metalúrgica fuerte y homogénea.

Por qué el HIP es un Proceso Crítico

Eliminación de la Porosidad de Fundición

Incluso las mejores piezas de fundición de metal contienen cierto nivel de microporosidad debido al gas atrapado o a la contracción durante la solidificación. Estos pequeños huecos son concentradores de tensión y los principales puntos de inicio de las grietas por fatiga.

El HIP densifica la fundición, curando estos poros y mejorando drásticamente la vida a la fatiga, la ductilidad y la tenacidad al impacto.

Densificación de Piezas de Fabricación Aditiva (AM)

Las piezas metálicas impresas en 3D, fabricadas mediante procesos como la fusión por láser en lecho de polvo, también pueden tener defectos internos como porosidad de gas o huecos por falta de fusión.

Para aplicaciones críticas en la industria aeroespacial, implantes médicos y defensa, el HIP es a menudo un paso de post-procesamiento obligatorio para asegurar que la pieza impresa alcance propiedades equivalentes o superiores a las de los materiales forjados tradicionales.

Consolidación de Polvos Metálicos

El HIP también puede utilizarse como método de fabricación principal. En esta aplicación, los polvos metálicos se sellan en un recipiente con forma o "lata" al vacío.

El ciclo HIP consolida el polvo en una pieza completamente densa, sólida y casi con la forma final. Esto es muy eficaz para crear componentes a partir de materiales difíciles de mecanizar o forjar.

Comprendiendo las Ventajas y Limitaciones

Costo y Tiempo de Ciclo

El HIP es un proceso por lotes que añade un costo y un tiempo de entrega significativos al flujo de trabajo de fabricación. Un solo ciclo HIP puede llevar muchas horas. Por esta razón, se reserva típicamente para componentes de alto valor o críticos para el rendimiento.

Porosidad Conectada a la Superficie

Una limitación crítica es que el HIP no puede cerrar poros que están abiertos a la superficie. El gas a alta presión simplemente entrará en el hueco, igualando la presión e impidiendo que colapse. Las piezas con porosidad superficial pueden necesitar ser selladas mediante soldadura u otro método antes del proceso HIP.

No es una Panacea para Defectos Graves

El HIP es excepcionalmente eficaz para curar huecos microscópicos. Sin embargo, no puede reparar defectos a gran escala, problemas de química o problemas causados por malas prácticas iniciales de fundición o impresión. Es un proceso de refinamiento, no una misión de rescate para una pieza fundamentalmente defectuosa.

Cuándo Especificar el Proceso HIP

Para tomar la decisión correcta, debe alinear el proceso con los requisitos de uso final de su componente.

- Si su objetivo principal es maximizar la vida a la fatiga y la fiabilidad en componentes críticos: El HIP es un paso esencial para eliminar los micro-huecos que inician las grietas bajo carga cíclica.

- Si su objetivo principal es mejorar las propiedades mecánicas de las piezas metálicas impresas en 3D: Utilice el HIP como un paso de post-procesamiento estándar para lograr la densidad total y desbloquear un rendimiento comparable al de las aleaciones forjadas.

- Si su objetivo principal es crear piezas complejas a partir de materiales difíciles de trabajar: Considere el HIP para la consolidación de polvo para producir componentes casi con la forma final que minimicen el mecanizado.

- Si su objetivo principal es la reducción de costos para aplicaciones no críticas y de baja tensión: El HIP es probablemente un gasto innecesario; concéntrese en optimizar su proceso de fabricación principal.

Al comprender el HIP como una poderosa herramienta para lograr la perfección del material, puede elevar sus componentes de meramente funcionales a verdaderamente excepcionales.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Alta temperatura y presión de gas isostática eliminan la porosidad interna mediante unión por difusión. |

| Uso Principal | Densificación de piezas fundidas, piezas metálicas impresas en 3D y consolidación de polvos metálicos. |

| Beneficio Clave | Mejora drásticamente la vida a la fatiga, la ductilidad y la tenacidad al impacto. |

| Ideal Para | Industria aeroespacial, implantes médicos, defensa y otras aplicaciones de alto rendimiento. |

| Limitación | No puede curar la porosidad conectada a la superficie; añade costo y tiempo de ciclo. |

¿Listo para liberar todo el potencial de sus componentes metálicos?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluyendo sistemas y consumibles de Prensado Isostático en Caliente. Ya sea que esté densificando piezas de fundición críticas para la industria aeroespacial o asegurando la fiabilidad de implantes médicos impresos en 3D, nuestra experiencia y equipo le ayudan a lograr una densidad de pieza casi perfecta y propiedades mecánicas superiores.

Contacte a nuestros expertos hoy para discutir cómo el HIP puede transformar su proceso de fabricación y entregar piezas más fuertes y fiables.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Qué significa CIP para los Crip? Entendiendo el significado de Crip In Peace

- ¿Cuánto tiempo tarda en curar la pintura para molduras SEM? Una guía sobre el secado frente a la durabilidad total

- ¿Cuáles son las limitaciones de los reactores de lecho fluidizado? Desafíos clave en el diseño y la operación

- ¿Cuáles son los 3 métodos básicos de fundición de aleaciones de aluminio? Explicación de la fundición en arena, en matriz y en molde permanente

- ¿Qué tratamiento térmico se puede utilizar para fortalecer la estructura de un metal? Endurecimiento, revenido y más

- ¿Cuál es la función de un horno de secado en el procesamiento de ZrB2-SiC? Garantizar el sinterizado de cerámica sin defectos

- ¿Cuáles son los desafíos del uso de la energía de biomasa a gran escala? Los obstáculos ocultos para una fuente de energía verde

- ¿Se disuelve el destilado de THC en agua? Desvelando la ciencia del cannabis hidrosoluble