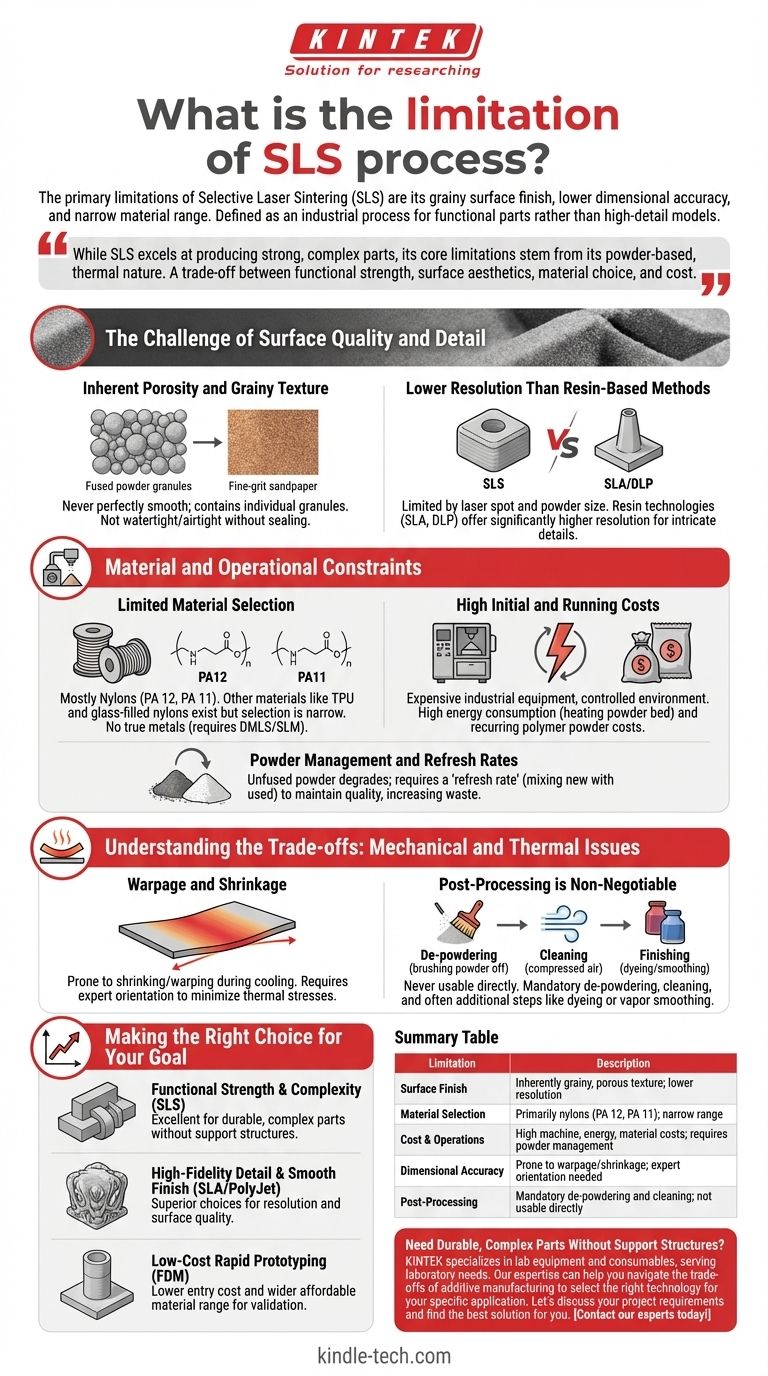

Las principales limitaciones del sinterizado selectivo por láser (SLS) son su acabado superficial granulado, una menor precisión dimensional en comparación con otros métodos y un rango relativamente estrecho de materiales disponibles. Estos factores, combinados con altos costos operativos y la necesidad de posprocesamiento, definen su caso de uso como un proceso industrial para piezas funcionales en lugar de modelos estéticos de alto detalle.

Si bien SLS sobresale en la producción de piezas fuertes y geométricamente complejas sin estructuras de soporte, sus limitaciones fundamentales provienen de su naturaleza térmica y basada en polvo. El éxito de un proyecto depende de aceptar una compensación entre la resistencia funcional y la estética superficial, la elección del material y el costo.

El desafío de la calidad superficial y el detalle

La limitación más inmediatamente notable de SLS es la calidad de la superficie de la pieza terminada. Esto es un resultado directo del proceso de impresión central.

Porosidad inherente y textura granulada

SLS funciona fusionando parcialmente partículas de polvo de polímero. La superficie final nunca es perfectamente lisa porque está compuesta de estos gránulos individuales, lo que deja una textura similar al papel de lija de grano fino.

Esta porosidad inherente también significa que las piezas estándar de SLS no son herméticas ni estancas al aire sin un proceso de sellado secundario.

Menor resolución que los métodos basados en resina

La precisión de una pieza SLS está limitada por el tamaño del punto del láser y el tamaño de las partículas de polvo.

Para aplicaciones que requieren bordes afilados, microcaracterísticas o texturas intrincadas, las tecnologías basadas en resina como la estereolitografía (SLA) o el procesamiento digital de luz (DLP) ofrecen una resolución significativamente mayor.

Restricciones de material y operativas

A diferencia de los métodos de impresión 3D más comunes, SLS es un proceso industrial especializado con importantes demandas operativas que limitan su accesibilidad y opciones de material.

Selección limitada de materiales

La gran mayoría de la impresión SLS se realiza con nailon, principalmente PA 12 y PA 11. Aunque existen otros materiales como TPU (para flexibilidad) y nailon relleno de vidrio (para rigidez), la selección es estrecha en comparación con las vastas bibliotecas de polímeros disponibles para FDM o SLA.

El SLS no puede imprimir metales verdaderos; eso requiere una tecnología diferente llamada sinterizado selectivo de metal directo (DMLS) o fusión selectiva por láser (SLM).

Altos costos iniciales y operativos

Las máquinas SLS son equipos industriales caros que requieren un entorno controlado. El consumo de energía es alto, ya que toda la cama de polvo debe calentarse hasta justo por debajo de su punto de fusión durante toda la impresión.

Además, el propio polvo de polímero es un costo recurrente significativo.

Gestión del polvo y tasas de renovación

No todo el polvo no fusionado en la cama de impresión se puede reutilizar indefinidamente. Se degrada por la exposición prolongada al calor.

Para mantener la calidad de la pieza, se requiere una "tasa de renovación", lo que significa que se debe mezclar un porcentaje específico de polvo usado con polvo nuevo y virgen para la siguiente impresión. Esto aumenta el costo del material y el desperdicio.

Comprensión de las compensaciones: problemas mecánicos y térmicos

La naturaleza térmica del proceso SLS introduce desafíos mecánicos que deben tenerse en cuenta durante el diseño y la producción.

Deformación y contracción

A medida que las piezas sinterizadas se enfrían desde una temperatura alta, son propensas a encogerse y deformarse. Esto es particularmente problemático para piezas grandes y planas.

Los operadores experimentados deben orientar cuidadosamente las piezas dentro del volumen de construcción para minimizar estas tensiones térmicas y garantizar la precisión dimensional.

El posprocesamiento no es negociable

Las piezas SLS nunca son utilizables directamente de la impresora. El primer paso es la "despolvorización", donde la pieza se excava del pastel de polvo circundante.

A esto le sigue la limpieza con aire comprimido o chorro de perlas para eliminar todo el polvo residual. Para muchas aplicaciones, las piezas luego requieren pasos adicionales como teñido, alisado por vapor para una superficie sellada o pintura.

Tomar la decisión correcta para su objetivo

La clave es alinear las limitaciones conocidas de SLS con los requisitos innegociables de su proyecto.

- Si su enfoque principal es la resistencia funcional y la complejidad geométrica: El acabado granulado es una compensación menor para producir piezas duraderas y complejas como carcasas, bisagras vivas o ensamblajes entrelazados sin estructuras de soporte.

- Si su enfoque principal es el detalle de alta fidelidad y un acabado liso: Tecnologías como SLA o PolyJet son opciones superiores, ya que SLS no puede igualar su resolución o calidad superficial directamente desde la impresora.

- Si su enfoque principal es la creación rápida de prototipos de bajo costo: La impresión FDM ofrece un costo de entrada mucho menor y una gama más amplia de materiales asequibles para la validación de diseño en etapas tempranas.

Comprender estas limitaciones le permite aprovechar SLS como una poderosa herramienta industrial para las aplicaciones correctas, en lugar de una solución universal.

Tabla de resumen:

| Limitación | Descripción |

|---|---|

| Acabado superficial | Textura inherentemente granulada y porosa; menor resolución que los métodos basados en resina. |

| Selección de material | Principalmente limitado a nailon (PA 12, PA 11); rango estrecho en comparación con FDM/SLA. |

| Costo y operaciones | Altos costos de máquina, energía y material; requiere una gestión cuidadosa del polvo. |

| Precisión dimensional | Propenso a deformación y contracción debido al proceso térmico; requiere una orientación experta de la pieza. |

| Posprocesamiento | Despolvorización y limpieza obligatorias; no utilizable directamente de la impresora. |

¿Necesita piezas duraderas y complejas sin estructuras de soporte?

Aunque SLS tiene sus limitaciones, es una tecnología incomparable para producir prototipos funcionales y piezas de uso final fuertes con geometrías complejas.

KINTEK se especializa en equipos y consumibles de laboratorio, y satisface las necesidades del laboratorio. Nuestra experiencia puede ayudarle a navegar por las compensaciones de la fabricación aditiva para seleccionar la tecnología adecuada para su aplicación específica, garantizando un rendimiento óptimo y eficiencia de costos.

¡Hablemos de los requisitos de su proyecto y encontremos la mejor solución para usted. ¡Contacte a nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

La gente también pregunta

- ¿Qué es el proceso de doble extrusión? Cree componentes multimateriales integrados

- ¿Cuál es el proceso de calandrado? Una guía para la producción de películas plásticas de gran volumen

- ¿Qué es el proceso de calandrado en el procesamiento de plásticos? Una guía para la producción de películas y láminas de alto volumen

- ¿Cuál es la diferencia entre "calendaring" y "calendering"? Domina la ortografía y el contexto clave

- ¿Qué productos se fabrican con extrusión de película soplada? Desde bolsas de supermercado hasta láminas industriales