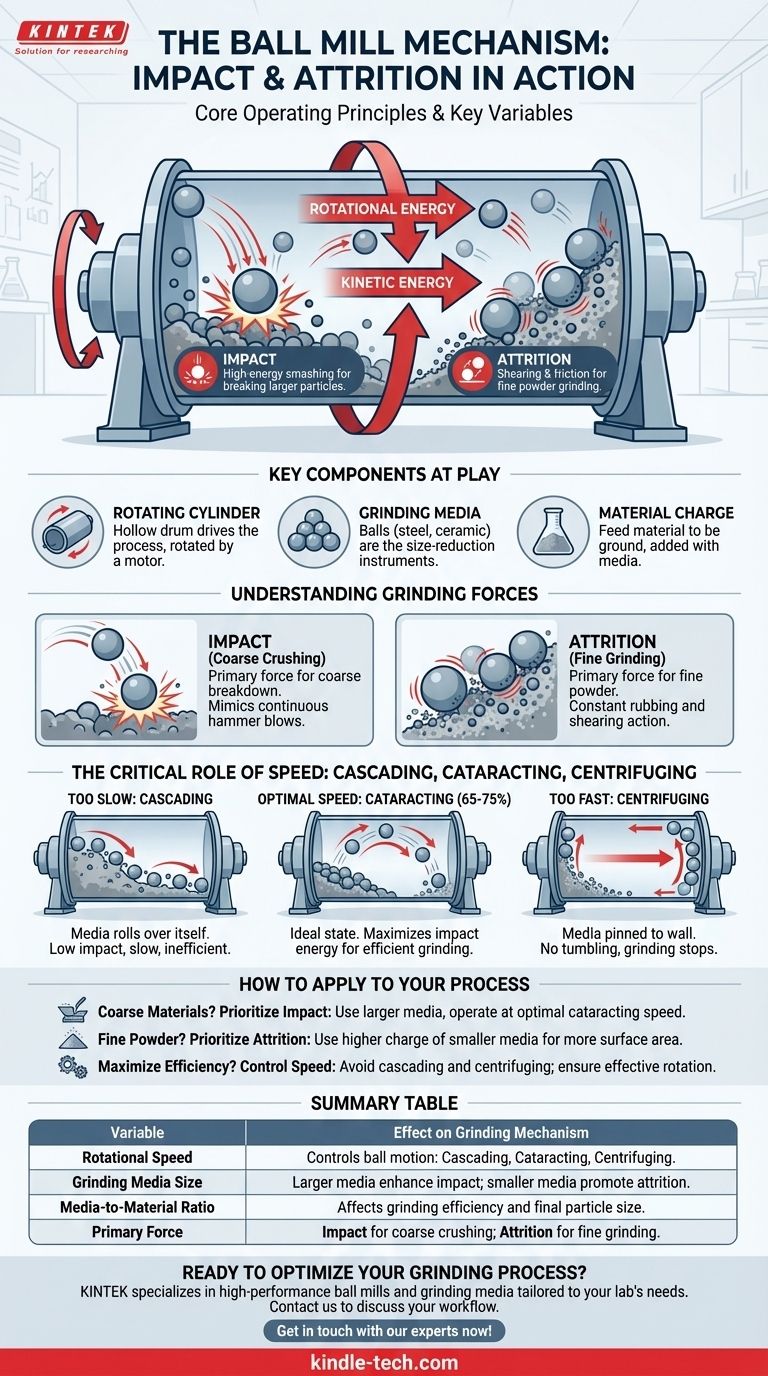

En esencia, un molino de bolas opera bajo los principios duales de impacto y atrición. Un cilindro horizontal giratorio hace que los medios de molienda (bolas) y el material a moler caigan. Las bolas son levantadas por la rotación y luego caen, creando un impacto de alta energía que aplasta el material. Simultáneamente, el deslizamiento y rodamiento de las bolas entre sí y contra la pared del cilindro crea una fuerza de atrición que cizalla y muele el material hasta convertirlo en un polvo fino.

El mecanismo esencial no es solo la presencia de bolas en un tambor; es la transformación controlada de la energía rotacional en energía cinética. La velocidad de rotación del molino es la variable crítica que determina si el medio de molienda triturará y molerá el material de manera efectiva o no.

Los componentes clave en juego

Para comprender el mecanismo, primero debemos analizar los tres componentes principales involucrados en el proceso. Cada uno desempeña un papel distinto y necesario.

El cilindro giratorio

Este es el cuerpo principal del molino, un tambor hueco que normalmente se monta horizontalmente. Gira sobre su eje longitudinal mediante un potente motor, proporcionando la energía que impulsa todo el proceso de molienda.

El medio de molienda

Estas son las bolas (o a veces barras) colocadas dentro del cilindro. Son los instrumentos de reducción de tamaño. Los medios pueden estar hechos de materiales como acero con alto contenido de carbono, acero inoxidable o cerámica, elegidos en función del material que se muele y la necesidad de evitar la contaminación.

La carga de material

Este es el material de alimentación que necesita ser molido. Se añade al cilindro junto con el medio de molienda. La relación entre el medio de molienda y la carga de material es un parámetro clave para optimizar el rendimiento del molino.

Las dos fuerzas de molienda: impacto y atrición

El propósito completo del molino de bolas es orquestar una colisión de fuerzas. La combinación de dos acciones distintas asegura una reducción de tamaño eficiente para una amplia gama de materiales.

Comprendiendo el impacto

El impacto es la fuerza principal para descomponer partículas más grandes y gruesas. A medida que el cilindro gira, levanta el medio de molienda por el costado del tambor. En cierto punto, la gravedad supera las fuerzas que mantienen las bolas pegadas a la pared, y estas caen, chocando contra el material en el fondo del molino. Esta acción es como miles de pequeños golpes de martillo que ocurren continuamente.

Comprendiendo la atrición

La atrición es una fuerza de cizallamiento y fricción, más efectiva para moler partículas más pequeñas hasta convertirlas en un polvo fino. Esto ocurre a medida que las bolas ruedan y se deslizan unas contra otras y contra la pared interior del cilindro, con el material atrapado entre ellas. Este roce constante desgasta las partículas.

Comprendiendo las compensaciones: el papel crítico de la velocidad

La eficacia de un molino de bolas depende casi por completo de su velocidad de rotación. Una velocidad incorrecta hará que el proceso sea ineficiente o completamente ineficaz.

Demasiado lento: el efecto cascada

Si el molino gira demasiado lento, el medio de molienda simplemente se levantará una corta distancia antes de caer de nuevo sobre la superficie de las otras bolas. Esto se conoce como cascada. Aunque genera algo de atrición, hay muy poca fuerza de impacto, lo que hace que el proceso sea extremadamente lento e ineficiente para descomponer material grueso.

Demasiado rápido: el efecto centrifugado

Si el molino gira demasiado rápido, alcanza una "velocidad crítica" donde la fuerza centrífuga supera la gravedad. El medio de molienda y la carga de material simplemente quedan pegados contra la pared interior del cilindro. Giran con el tambor como una masa sólida, y no se produce ningún volteo ni impacto. La molienda se detiene por completo.

La velocidad óptima: el efecto catarata

El estado ideal es la catarata, que generalmente ocurre alrededor del 65-75% de la velocidad crítica. Aquí, las bolas son transportadas a lo alto del costado del cilindro y luego caen en un arco de caída libre, maximizando la energía de impacto sobre la carga de material en la parte inferior. Esto asegura un equilibrio saludable tanto de impacto potente como de atrición continua.

Cómo aplicar esto a su proceso

Puede manipular el tamaño final de las partículas y la eficiencia de su operación controlando varias variables clave basadas en estos principios mecánicos.

- Si su objetivo principal es descomponer materiales gruesos y duros: Priorice la fuerza de impacto utilizando medios de molienda más grandes y pesados y asegurándose de que el molino opere a la velocidad "en catarata" óptima para maximizar la altura de caída.

- Si su objetivo principal es producir un polvo muy fino y uniforme: Utilice una carga mayor de medios de molienda más pequeños para aumentar la superficie y promover la fuerza de atrición, que es más efectiva para la molienda fina.

- Si su objetivo principal es maximizar la eficiencia y el rendimiento: Controle cuidadosamente la velocidad de rotación para evitar tanto la cascada como el centrifugado, asegurando que cada rotación contribuya eficazmente a la reducción de tamaño.

Al comprender estos principios mecánicos, puede transformar el molino de bolas de un simple molinillo en una herramienta de precisión para el procesamiento de materiales.

Tabla resumen:

| Variable | Efecto en el mecanismo de molienda |

|---|---|

| Velocidad de rotación | Controla el movimiento de las bolas: Cascada (lento), Catarata (óptimo), Centrifugado (rápido). |

| Tamaño del medio de molienda | Medios más grandes mejoran el impacto; medios más pequeños promueven la atrición para polvos finos. |

| Relación medio-material | Afecta la eficiencia de molienda y la distribución final del tamaño de partícula. |

| Fuerza primaria | Impacto para trituración gruesa; Atrición para molienda fina. |

¿Listo para optimizar su proceso de molienda?

Comprender el mecanismo central de impacto y atrición es el primer paso. Lograr un control preciso del tamaño de las partículas y la máxima eficiencia requiere el equipo adecuado y el apoyo de expertos.

KINTEK se especializa en molinos de bolas de alto rendimiento y medios de molienda adaptados a las necesidades específicas de su laboratorio. Ya sea que esté procesando materiales duros y gruesos o buscando un polvo ultrafino, ofrecemos soluciones que transforman la energía rotacional en resultados consistentes y confiables.

Contáctenos hoy mismo para discutir cómo nuestra experiencia en equipos de laboratorio puede mejorar su flujo de trabajo de procesamiento de materiales. Encontremos la solución de molienda perfecta para usted.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuál es el propósito de la molienda de bolas? Una herramienta versátil para la síntesis y modificación de materiales

- ¿Cómo facilita un molino de bolas planetario de alta energía la síntesis de electrolitos vítreos de sulfuro? Lograr la amorfización

- ¿Cuál es el papel clave de un molino de bolas planetario para los objetivos de IZO? Lograr uniformidad a nivel atómico en la preparación del material

- ¿Por qué usar molienda de bolas para materiales de cátodo NMC? Logre un tamaño de partícula de precisión para cátodos compuestos

- ¿Cuál es la función del equipo de molienda de bolas en la preparación de electrolitos NZSSP? Optimizar la síntesis de estado sólido NASICON