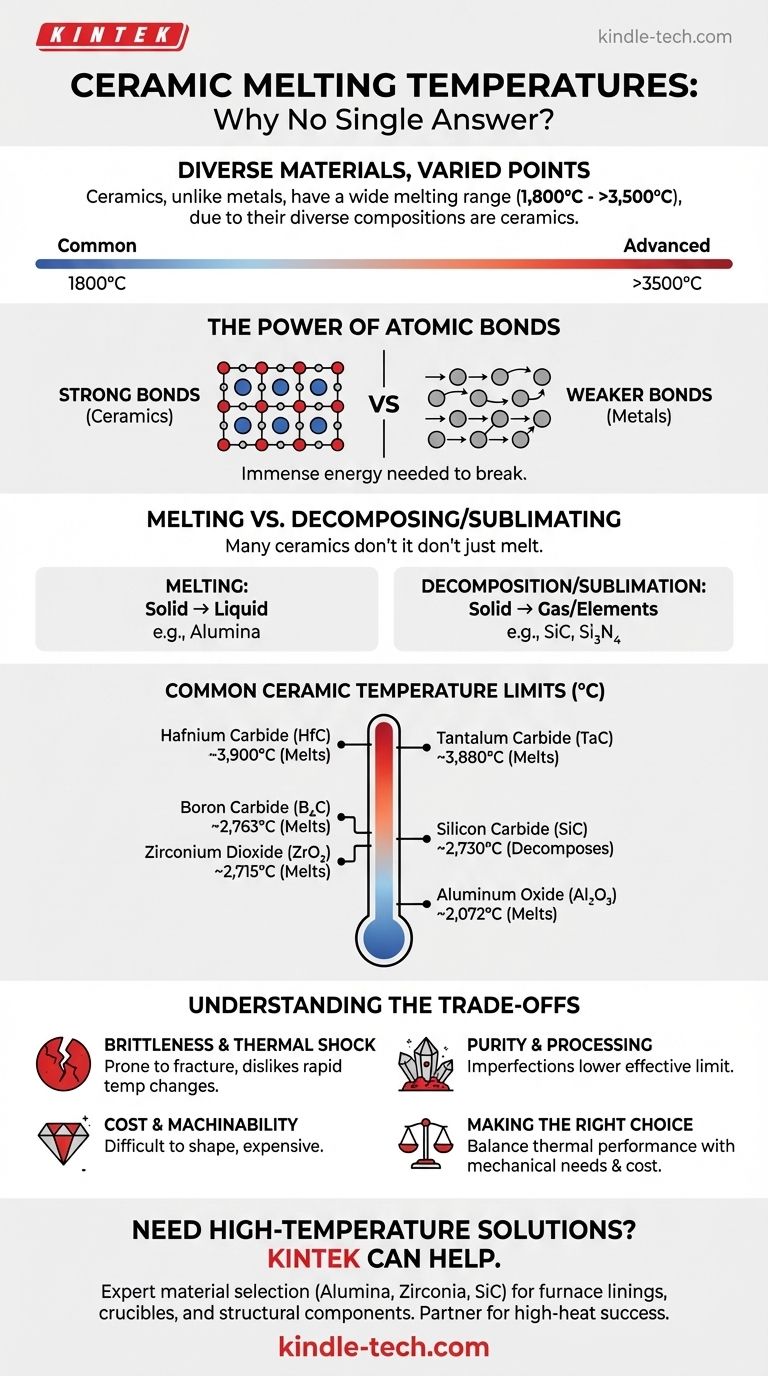

A diferencia de un metal puro, las cerámicas no tienen una única temperatura de fusión. Como una amplia clase de materiales inorgánicos no metálicos, sus puntos de fusión varían drásticamente según su composición química específica y estructura atómica, oscilando entre aproximadamente 1.800 °C (3.272 °F) para los tipos comunes y más de 3.500 °C (6.332 °F) para composiciones avanzadas y exóticas.

La razón principal de la alta resistencia al calor de las cerámicas radica en sus potentes enlaces atómicos. A diferencia de los enlaces metálicos más débiles en los metales, los fuertes enlaces iónicos y covalentes dentro de la red cristalina de una cerámica requieren una inmensa energía térmica para romperse, lo que resulta en puntos de fusión excepcionalmente altos.

Por qué no hay una respuesta única

La pregunta "¿Cuál es la temperatura de fusión de la cerámica?" es como preguntar "¿Cuál es la velocidad máxima de un vehículo?". La respuesta depende completamente de si se habla de una bicicleta, un coche familiar o un avión a reacción. Las cerámicas son una categoría diversa de materiales, no una sustancia única.

El papel crítico de los enlaces atómicos

La característica definitoria de una cerámica es su estructura atómica. Los átomos se mantienen unidos por enlaces covalentes (electrones compartidos) o iónicos (electrones transferidos) extremadamente fuertes.

Estos enlaces son mucho más rígidos y requieren significativamente más energía para romperse que los enlaces metálicos que se encuentran en los metales. Esta diferencia fundamental en la fuerza de los enlaces es la razón por la cual las cerámicas, como clase, superan ampliamente a los metales en entornos de alta temperatura.

Fusión vs. Descomposición

Una distinción crucial para las cerámicas técnicas es que muchas no se "funden" en el sentido convencional. A temperaturas extremas, algunos materiales se descompondrán en sus elementos constituyentes o se sublimarán (pasarán directamente de sólido a gas) antes de alcanzar un estado líquido a presión atmosférica.

Por ejemplo, el carburo de silicio (SiC) se descompone a unos 2.730 °C, y el nitruro de silicio (Si₃N₄) se sublima a aproximadamente 1.900 °C. Para fines de ingeniería, esta temperatura de descomposición o sublimación es el límite superior efectivo de temperatura del material.

Puntos de fusión de cerámicas técnicas comunes

Para proporcionar una referencia práctica, es mejor observar los puntos de fusión de cerámicas técnicas específicas y ampliamente utilizadas. Estos materiales se eligen por su rendimiento predecible y excepcional bajo estrés.

Cerámicas de óxido: Los caballos de batalla

Estas son cerámicas basadas en óxidos metálicos. Son el tipo más común de cerámica avanzada debido a su estabilidad y costo relativamente más bajo.

- Óxido de aluminio (Alúmina, Al₂O₃): ~2.072 °C (3.762 °F)

- Dióxido de circonio (Zirconia, ZrO₂): ~2.715 °C (4.919 °F)

- Óxido de magnesio (Magnesia, MgO): ~2.852 °C (5.166 °F)

Cerámicas no óxido: Rendimiento extremo

Estos materiales se forman a partir de compuestos de elementos no óxido y ofrecen una dureza, resistencia y resistencia al choque térmico superiores, a menudo a un costo más alto.

- Carburo de silicio (SiC): Se descompone a ~2.730 °C (4.946 °F)

- Carburo de boro (B₄C): Se funde a ~2.763 °C (5.005 °F)

- Carburo de tantalio (TaC): Se funde a ~3.880 °C (7.016 °F)

- Carburo de hafnio (HfC): Se funde a ~3.900 °C (7.052 °F)

Comprender las compensaciones

Un alto punto de fusión es solo una parte de la historia. Al seleccionar una cerámica para una aplicación de alta temperatura, debe considerar las limitaciones prácticas y las compensaciones.

Fragilidad y choque térmico

Los mismos enlaces atómicos fuertes y rígidos que confieren a las cerámicas sus altos puntos de fusión también las hacen frágiles. A diferencia de los metales, que pueden doblarse y deformarse, las cerámicas tienden a fracturarse catastróficamente cuando se excede su límite de tensión. También son susceptibles al choque térmico, que son grietas causadas por cambios rápidos de temperatura.

Pureza y procesamiento

El punto de fusión teórico de una cerámica es para un cristal puro y perfectamente formado. En realidad, los procesos de fabricación introducen impurezas, porosidad y límites de grano (las interfaces entre los granos cristalinos). Estas imperfecciones pueden actuar como puntos débiles, disminuyendo la temperatura máxima de servicio efectiva y la resistencia mecánica del material.

Costo y maquinabilidad

Las cerámicas de alto rendimiento son inherentemente difíciles y costosas de producir. Su extrema dureza significa que una vez que se cuecen en su forma final, solo pueden ser mecanizadas con herramientas de rectificado de diamante altamente especializadas, lo que añade un costo y una complejidad significativos a cualquier proyecto.

Elegir la opción correcta para su aplicación

La selección del material correcto requiere equilibrar el rendimiento térmico con los requisitos mecánicos y el costo.

- Si su enfoque principal es el rendimiento rentable para componentes estructurales de alta temperatura: La alúmina suele ser la opción más equilibrada y ampliamente utilizada.

- Si su enfoque principal es la resistencia a temperaturas extremas para aplicaciones como revestimientos de hornos o crisoles: La zirconia y la magnesia ofrecen un paso adelante en estabilidad térmica.

- Si su enfoque principal es resistir la abrasión, el ataque químico o el choque térmico a altas temperaturas: Las cerámicas no óxido como el carburo de silicio son la opción superior, aunque más cara.

En última instancia, elegir la cerámica adecuada requiere comprender que su valor no reside en un solo número, sino en su perfil específico de propiedades.

Tabla resumen:

| Material cerámico | Tipo | Punto de fusión/descomposición (°C) | Características clave |

|---|---|---|---|

| Óxido de aluminio (Alúmina) | Óxido | ~2.072 °C | Rentable, ampliamente utilizado para componentes estructurales |

| Dióxido de circonio (Zirconia) | Óxido | ~2.715 °C | Excelente estabilidad térmica para revestimientos de hornos |

| Carburo de silicio (SiC) | No óxido | Se descompone a ~2.730 °C | Resistencia superior a la abrasión y al choque térmico |

| Carburo de hafnio (HfC) | No óxido | ~3.900 °C | Rendimiento a temperaturas extremas para aplicaciones especializadas |

¿Necesita soluciones cerámicas de alta temperatura para su laboratorio?

Elegir el material cerámico adecuado es fundamental para sus aplicaciones de alta temperatura. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de primera calidad, incluidos componentes cerámicos avanzados adaptados a sus requisitos térmicos y mecánicos específicos.

Nuestros expertos pueden ayudarle a:

- Seleccionar el material cerámico óptimo para su rango de temperatura y necesidades de aplicación

- Obtener alúmina de alta pureza, zirconia, carburo de silicio y otras cerámicas técnicas

- Garantizar un rendimiento fiable en revestimientos de hornos, crisoles y componentes estructurales de alta temperatura

Deje que KINTEK sea su socio en el éxito a altas temperaturas. Contacte hoy mismo con nuestros especialistas técnicos para discutir sus requisitos cerámicos y descubrir cómo nuestras soluciones pueden mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el material interior del horno de mufla? Descubra el núcleo refractario para una precisión a altas temperaturas

- ¿Cuál es el principio y el procedimiento del horno mufla? Domine el procesamiento seguro y libre de contaminantes a altas temperaturas

- ¿Cuál es el rango de temperatura de un horno mufla? De 1100 °C a 1800 °C según los elementos calefactores

- ¿Cuál es la precaución del horno? Pasos de seguridad esenciales para proteger a los operadores y equipos

- ¿Cuál es la seguridad de un horno de mufla? Garantizando una Operación Segura con Diseño y Protocolos Modernos