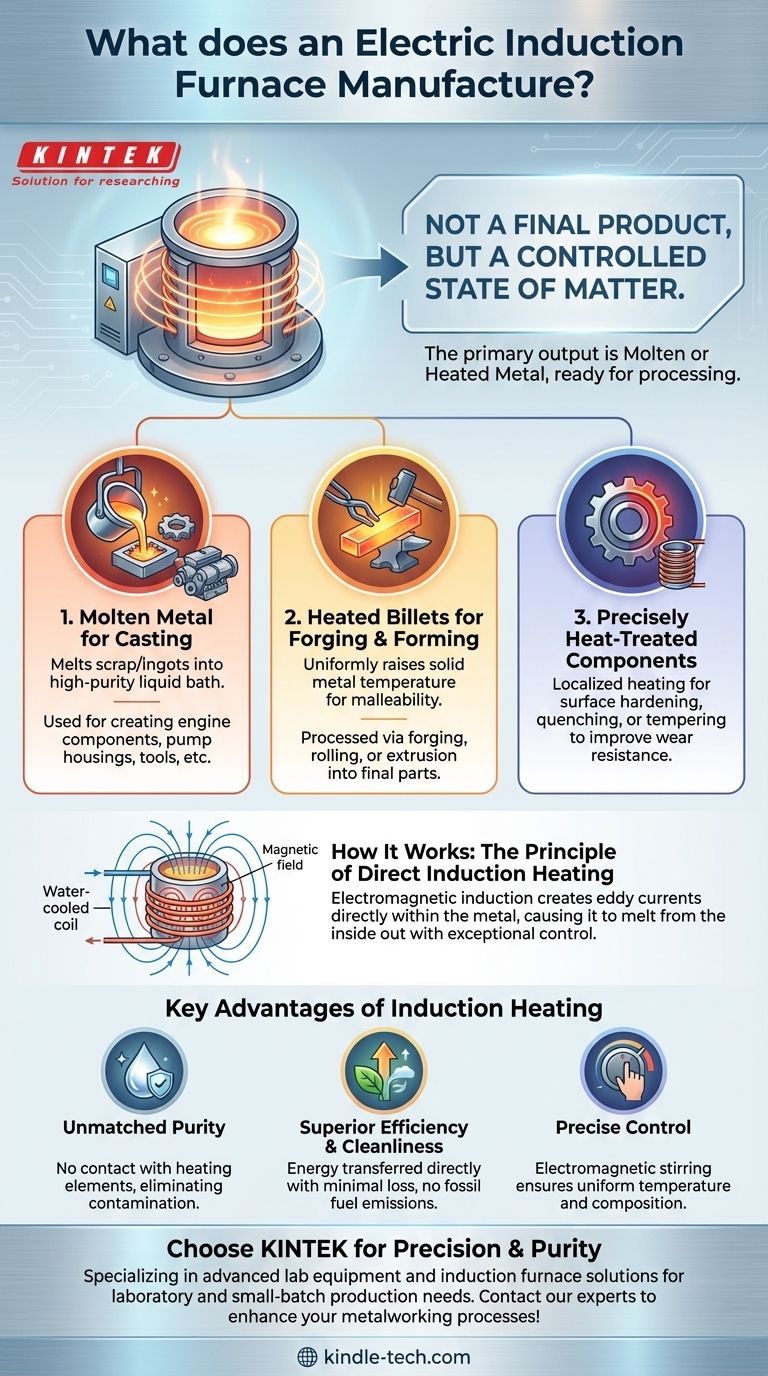

En esencia, un horno de inducción eléctrico no fabrica un producto de consumo final. En cambio, su producción principal es metal fundido de una composición y temperatura específicas o, alternativamente, metal sólido calentado con precisión para su posterior procesamiento. Este horno es una pieza crítica de equipo en fundiciones e industrias metalúrgicas, utilizando la inducción electromagnética para fundir o calentar materiales con un control y limpieza excepcionales.

El verdadero "producto" de un horno de inducción no es un artículo físico, sino un estado controlado de la materia: metal transformado en líquido o calentado a una temperatura precisa, listo para la siguiente etapa de fabricación como la fundición o la forja.

Cómo un horno de inducción produce su resultado

La función de un horno de inducción se entiende mejor no como la creación de un producto terminado, sino como un proceso sofisticado para transformar metal en bruto. Este proceso produce diferentes resultados según la aplicación industrial.

Metal fundido para fundición

La salida más común es el metal líquido. Chatarra de metal sólido, lingotes o aleaciones se colocan en un crisol dentro del horno. El proceso de inducción funde esta carga en un baño líquido homogéneo.

Este metal fundido de alta pureza se vierte luego en moldes para crear una amplia gama de productos fundidos, desde componentes de motores y carcasas de bombas hasta herramientas y artículos decorativos. Esta aplicación es fundamental en las fundiciones de hierro.

Palanquillas calentadas para forja y conformado

Los hornos de inducción también se utilizan para el calentamiento completo de piezas de metal sólido, como palanquillas o barras. El objetivo aquí no es fundir el metal, sino elevar su temperatura uniformemente hasta que se vuelva maleable.

Estas palanquillas calientes se transfieren inmediatamente a otras máquinas para procesos como forja, laminado o extrusión, donde se les da forma para obtener piezas finales.

Componentes tratados térmicamente con precisión

Una aplicación especializada es el endurecimiento superficial, el temple o el revenido. La bobina de inducción del horno puede diseñarse para calentar solo un área específica de una pieza metálica terminada con una velocidad y precisión increíbles.

Este calentamiento localizado y el enfriamiento posterior (temple) alteran la estructura cristalina del metal, endureciéndolo para mejorar la resistencia al desgaste sin afectar las propiedades fundamentales del componente.

Por qué este proceso es tan efectivo

El valor de un horno de inducción proviene de cómo calienta el metal. Los principios subyacentes le otorgan ventajas distintas sobre otros tipos de hornos.

El principio del calentamiento por inducción directa

El horno utiliza una bobina de cobre refrigerada por agua a través de la cual fluye una potente corriente alterna. Esto crea un campo magnético fuerte y que cambia rápidamente alrededor del crisol.

Este campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro de la propia carga metálica. La resistencia natural del metal a estas corrientes genera un calor intenso, lo que hace que se funda de adentro hacia afuera.

Pureza y control inigualables

Debido a que el calor se genera directamente dentro del metal, no hay contacto físico con un elemento calefactor o una llama. Esto elimina la contaminación de combustible, gases de combustión o electrodos (una diferencia clave con los hornos de arco eléctrico).

El resultado es una fusión excepcionalmente limpia. La agitación electromagnética causada por las corrientes de Foucault también asegura que el baño fundido tenga una temperatura y composición química altamente uniformes, lo cual es crítico para producir aleaciones de alta calidad.

Eficiencia y limpieza superiores

Este método de calentamiento es altamente eficiente energéticamente porque la energía se transfiere directamente a la pieza de trabajo con una pérdida térmica mínima al entorno circundante.

Además, al no haber combustión de combustibles fósiles, el proceso es limpio y no produce humo ni gases de escape contaminantes, lo que lo convierte en una tecnología preferida en entornos industriales modernos y conscientes del medio ambiente.

Comprendiendo las compensaciones

Aunque potente, un horno de inducción no es la solución universal para todas las necesidades de calentamiento y fusión de metales. Comprender su contexto es clave para apreciar su papel.

Horno de inducción vs. Horno de arco eléctrico

Es crucial no confundir estas dos tecnologías. Un horno de arco eléctrico (EAF) funde metal utilizando un intenso arco eléctrico que se forma entre los electrodos de grafito y la carga metálica.

Los EAF son extremadamente potentes y son los caballos de batalla para fundir cantidades masivas de chatarra de acero. Sin embargo, son menos controlados y pueden introducir impurezas de los electrodos. Los hornos de inducción ofrecen mayor pureza y precisión, lo que los hace ideales para aleaciones especiales y aplicaciones donde la calidad es primordial.

Capacidad y escala

Los hornos de inducción son perfectamente adecuados para lotes de tamaño pequeño a mediano, típicos de fundiciones especializadas. Para la producción en masa de acero comercial en volúmenes de cientos de toneladas por lote, el horno de arco eléctrico o el horno de oxígeno básico siguen siendo la tecnología dominante.

Dependencia del sistema de control

La eficacia de un horno de inducción depende en gran medida de su sofisticada fuente de alimentación y sistemas de control. Estos sistemas gestionan la frecuencia y la potencia para garantizar una fusión estable y eficiente y proteger el equipo de condiciones de sobretensión o sobrecorriente. Si bien los sistemas modernos son altamente confiables, representan un núcleo electrónico complejo que requiere un mantenimiento especializado.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de horno correcta depende completamente del resultado deseado y las prioridades operativas.

- Si su enfoque principal son las aleaciones de alta pureza y el control preciso de la composición: Un horno de inducción es la elección definitiva debido a su calentamiento limpio y sin contacto y su acción de agitación natural.

- Si su enfoque principal es la fusión masiva de chatarra de acero al menor costo por tonelada: Un horno de arco eléctrico es generalmente más adecuado por su alta potencia y gran capacidad de volumen.

- Si su enfoque principal es el calentamiento rápido y localizado para forja o tratamiento térmico: Un horno de calentamiento por inducción especializado ofrece una velocidad y precisión inigualables, minimizando el desperdicio de energía y el tiempo de ciclo.

Comprender que un horno de inducción produce un estado material controlado, no una pieza terminada, es la clave para aprovechar sus ventajas únicas en la metalurgia moderna.

Tabla resumen:

| Tipo de salida | Aplicación principal | Ventaja clave |

|---|---|---|

| Metal fundido | Fundición (p. ej., piezas de motor) | Alta pureza, composición uniforme |

| Palanquillas calentadas | Forja y conformado | Calentamiento uniforme y rápido |

| Piezas tratadas térmicamente | Endurecimiento superficial | Calentamiento preciso y localizado |

¿Necesita fusión o calentamiento de metal preciso y de alta pureza para su laboratorio o fundición? KINTEK se especializa en equipos de laboratorio avanzados y consumibles, incluidas soluciones de hornos de inducción adaptadas a las necesidades de laboratorio y producción de lotes pequeños. Nuestra tecnología garantiza el calentamiento limpio y controlado esencial para desarrollar aleaciones y componentes de alta calidad. ¡Contacte a nuestros expertos hoy para discutir cómo nuestro equipo puede mejorar sus procesos de metalurgia!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cómo calcular la potencia de calentamiento por inducción? Una guía para dimensionar el sistema con precisión

- ¿Qué tan eficiente es el calentamiento por inducción? Descubra el poder del calentamiento directo e interno

- ¿Cuáles son los tres componentes principales de un sistema de calentamiento por inducción? Fuente de alimentación, bobina y pieza de trabajo explicadas

- ¿Cuáles son los factores que afectan el calentamiento por inducción? Domine las variables clave para un control térmico preciso

- ¿Cuál es el propósito de la refundición por arco al vacío? Logre una pureza y un rendimiento del metal inigualables

- ¿Cuáles son los diferentes tipos de hornos de fusión? Elija la tecnología adecuada para su fundición

- ¿Cuál es el "alcance" del calentamiento por inducción? Entendiendo la distancia de acoplamiento y el efecto pelicular

- ¿Qué papel juega un horno de fusión por inducción en los materiales de fusión nuclear? Avance en la investigación de la difusión de hidrógeno