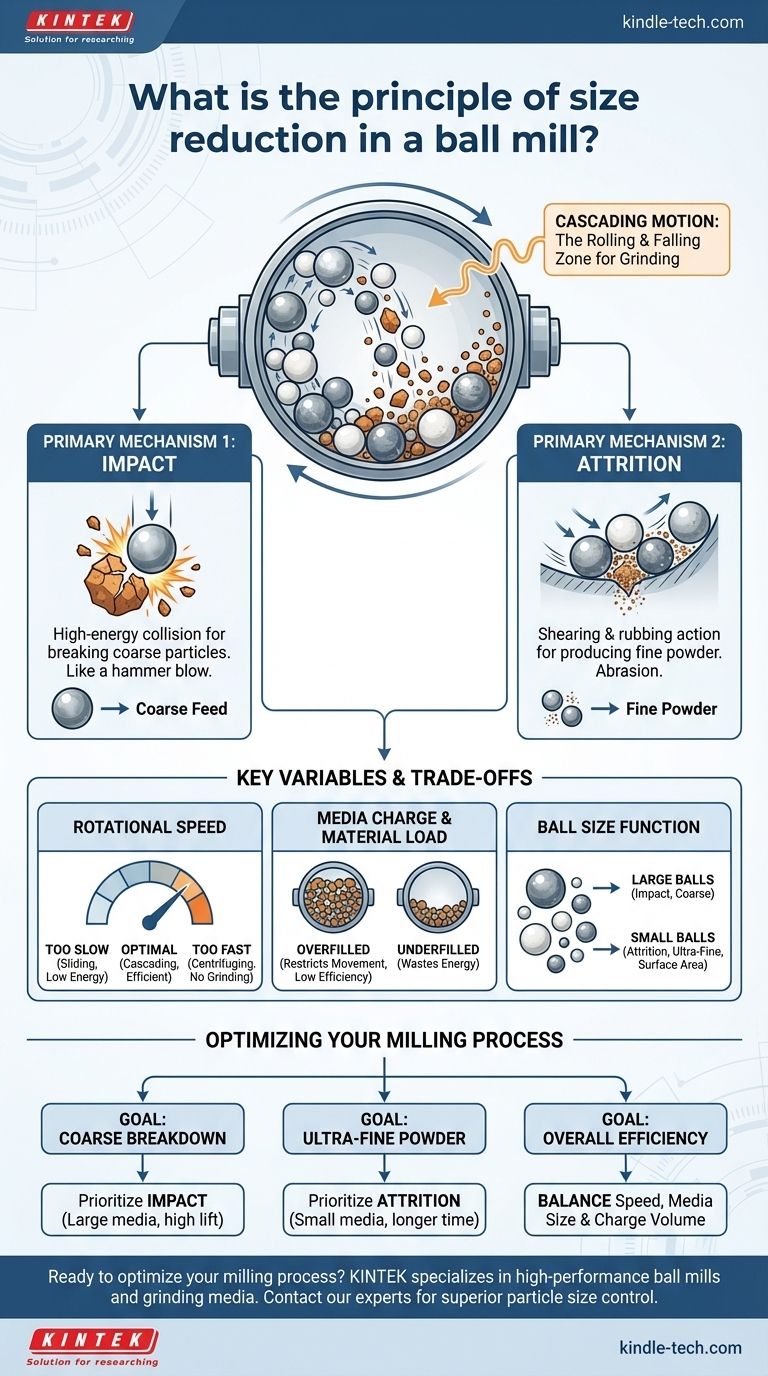

El principio fundamental de un molino de bolas es lograr la reducción del tamaño de las partículas a través de las fuerzas mecánicas generadas dentro de un tambor giratorio. A medida que el tambor gira, los medios de molienda —típicamente bolas pesadas de acero o cerámica— se elevan y luego caen, triturando el material atrapado entre ellos. Este proceso combina impactos de alta energía con fuerzas continuas de molienda y cizallamiento para descomponer sustancias gruesas en un polvo fino.

Un molino de bolas no funciona por azar, sino por la aplicación controlada de dos fuerzas principales: impacto y abrasión (o frotamiento). Dominar el equilibrio entre estas fuerzas ajustando la velocidad de rotación y el tamaño de los medios es la clave para lograr un tamaño de partícula final específico y consistente.

Cómo un Molino de Bolas Logra la Reducción de Tamaño

Un molino de bolas es una máquina simple pero muy eficaz. Su funcionamiento se basa en la interacción dinámica entre el cilindro giratorio, los medios de molienda en su interior y el material que se está procesando.

El Papel del Cilindro Giratorio

El núcleo del molino es un cilindro hueco que gira sobre su eje horizontal. Cuando se carga material y medios de molienda en su interior, la rotación eleva el contenido por la pared del tambor. Esta energía potencial almacenada es la fuente de la fuerza de molienda.

Los Medios de Molienda (Las "Bolas")

Los medios de molienda son los agentes de la reducción de tamaño. Suelen ser bolas resistentes hechas de materiales como acero de alto cromo o cerámica. Su propósito es transferir la energía cinética de su caída directamente al material objetivo.

La Importancia del Movimiento de Cascado

La eficacia del molino depende totalmente de cómo se mueven los medios. A medida que el cilindro gira, las bolas se elevan hasta que la gravedad supera las fuerzas centrífugas y de fricción, lo que hace que rueden y caigan de nuevo al fondo del molino. Este movimiento continuo de rodadura y caída se conoce como cascado. Es dentro de esta zona de cascado donde se realiza todo el trabajo de molienda.

Los Mecanismos Centrales de la Molienda

La reducción de tamaño en un molino de bolas no es una acción única, sino una combinación de dos mecanismos distintos que trabajan en tándem. El dominio de cada mecanismo está determinado por los parámetros operativos del molino.

Impacto: Para Romper Partículas Gruesas

El impacto ocurre cuando las bolas de molienda se elevan lo suficiente como para caer directamente sobre el material de alimentación grueso. Esta colisión de alta energía actúa como un golpe de martillo, provocando la fractura frágil y rompiendo piezas grandes en otras más pequeñas. Este es el mecanismo principal para la descomposición inicial de una sustancia.

Abrasión (Attrition): Para Producir Polvo Fino

La abrasión (o frotamiento), también conocida como cizallamiento, es una acción de frotamiento y molienda. Ocurre cuando las bolas se deslizan y ruedan unas contra otras y contra el revestimiento interior del molino, con el material objetivo atrapado entre ellas. Esta fuerza de cizallamiento es menos intensa que el impacto, pero es esencial para reducir partículas pequeñas a un polvo muy fino.

La Función de los Diferentes Tamaños de Bola

El tamaño de los medios de molienda es una variable crítica.

- Las bolas grandes poseen mayor masa y generan mayores fuerzas de impacto, lo que las hace ideales para descomponer material de alimentación grande y grueso.

- Las bolas pequeñas tienen una mayor área superficial total y llenan los espacios vacíos entre las bolas más grandes. Esto aumenta la probabilidad de abrasión y es necesario para producir un producto final ultrafino.

Comprender las Compensaciones (Trade-offs)

Optimizar un molino de bolas es un proceso de gestión de variables en competencia. Cambiar un parámetro afectará inevitablemente a otros, creando una serie de compensaciones.

El Efecto de la Velocidad de Rotación

La velocidad es el parámetro más crítico.

- Demasiado lenta: Las bolas simplemente se deslizarán o rodarán por la pared del molino, lo que provocará una molienda ineficiente dominada por una abrasión de baja energía.

- Demasiado rápida: La fuerza centrífuga pegará las bolas a la pared exterior del molino, impidiendo que caigan. Esto se denomina centrifugado, y en ese punto, toda la acción de molienda cesa.

- Justo lo adecuado: La velocidad óptima crea una cascada continua, equilibrando el impacto y la abrasión para la reducción de tamaño más eficiente.

Carga de Medios y Carga de Material

El volumen de medios y material cargado en el molino (la "carga") es crucial. Llenar demasiado el molino restringirá el movimiento de las bolas, sofocando la acción de cascado y reduciendo drásticamente la eficiencia. Llenarlo insuficientemente desperdicia energía ya que los impactos ocurren entre las bolas o en el propio revestimiento del molino.

Molienda Húmeda vs. Seca

Los molinos de bolas se pueden operar con o sin un líquido (típicamente agua). La molienda húmeda a menudo aumenta la eficiencia, reduce el consumo de energía y ayuda a controlar el polvo. Sin embargo, requiere un paso de secado posterior, lo que añade complejidad y coste al proceso general.

Optimización del Proceso de Molienda para su Objetivo

Su objetivo final dicta cómo debe configurar y operar el molino de bolas. Utilice estos principios como guía.

- Si su enfoque principal es descomponer materiales grandes y gruesos: Dé prioridad a las fuerzas de impacto utilizando medios de molienda más grandes y operando a una velocidad que asegure que las bolas se eleven bien antes de caer.

- Si su enfoque principal es producir un polvo ultrafino: Dé prioridad a la abrasión utilizando una carga de medios de molienda más pequeños y posiblemente tiempos de molienda más largos para maximizar el cizallamiento a nivel superficial.

- Si su enfoque principal es la eficiencia general del proceso: Equilibre cuidadosamente la velocidad de rotación, la distribución del tamaño de los medios y el volumen de la carga para mantener un movimiento de cascado constante, evitando tanto el centrifugado como el deslizamiento de baja energía.

Al comprender estos principios básicos, puede transformar el molino de bolas de un simple triturador a una herramienta precisa para la ingeniería de partículas.

Tabla de Resumen:

| Principio | Mecanismo | Factores Clave |

|---|---|---|

| Impacto | Colisión de alta energía por caída de bolas | Tamaño grande de la bola, velocidad de rotación óptima |

| Abrasión | Acción de cizallamiento/frotamiento entre bolas | Tamaño pequeño de la bola, área superficial de los medios |

| Movimiento de Cascado | Rodadura y caída continua de los medios | Velocidad de rotación correcta, volumen de carga adecuado |

¿Listo para optimizar su proceso de molienda para un control superior del tamaño de partícula?

En KINTEK, nos especializamos en proporcionar molinos de bolas y medios de molienda de alto rendimiento adaptados a sus necesidades específicas de laboratorio. Ya sea que requiera una descomposición gruesa o la producción de polvo ultrafino, nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para equilibrar las fuerzas de impacto y abrasión para una máxima eficiencia y consistencia.

Contacte hoy mismo con nuestros especialistas en molienda para discutir cómo el equipo de laboratorio de KINTEK puede mejorar sus resultados de investigación y desarrollo.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

La gente también pregunta

- ¿Cuál es el papel clave de un molino de bolas planetario para los objetivos de IZO? Lograr uniformidad a nivel atómico en la preparación del material

- ¿Cuál es el tamaño de producto de un molino de bolas? Logre precisión a nivel de micrones para sus materiales

- ¿Cuál es la diferencia entre un molino SAG y un molino de bolas? Una guía sobre la molienda primaria frente a la secundaria

- ¿Cómo facilita un molino de bolas planetario de alta energía la síntesis de electrolitos vítreos de sulfuro? Lograr la amorfización

- ¿Por qué usar molienda de bolas para materiales de cátodo NMC? Logre un tamaño de partícula de precisión para cátodos compuestos