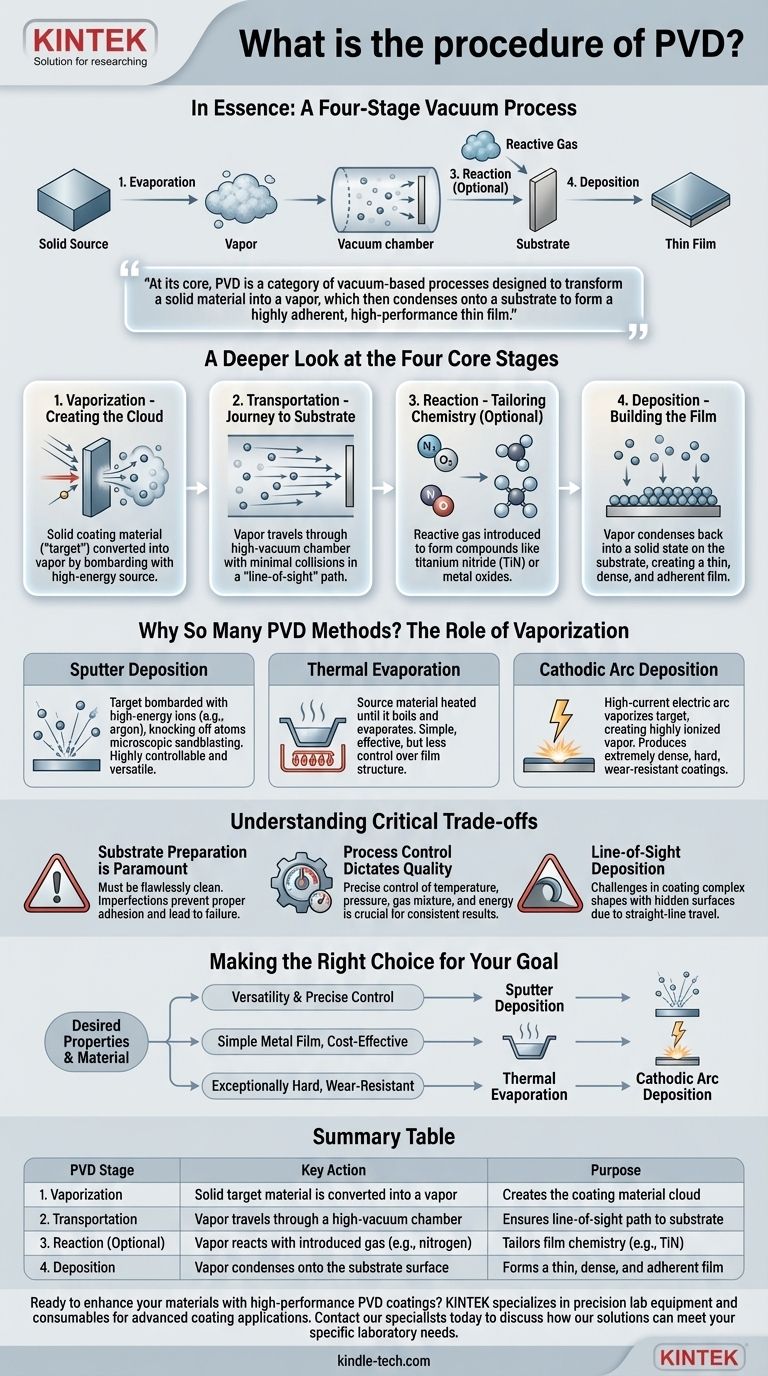

En esencia, el procedimiento de Deposición Física de Vapor (PVD) es un proceso de cuatro etapas que se lleva a cabo en vacío. Comienza con la creación de un vapor a partir de un material fuente sólido (Evaporación), el movimiento de ese vapor hacia el objeto que se está recubriendo (Transporte), a veces haciéndolo reaccionar con un gas para formar un nuevo compuesto (Reacción), y finalmente condensando el vapor sobre el objeto para formar una película delgada y duradera (Deposición).

En su esencia, el PVD no es un procedimiento único, sino una categoría de procesos basados en el vacío diseñados para transformar un material sólido en un vapor, que luego se condensa sobre un sustrato para formar una película delgada altamente adherente y de alto rendimiento. El método específico utilizado para crear ese vapor es lo que diferencia las diversas técnicas de PVD.

Una mirada más profunda a las cuatro etapas principales

Si bien el modelo de cuatro pasos proporciona un marco claro, comprender lo que sucede en cada etapa es crucial para entender cómo el PVD logra sus resultados.

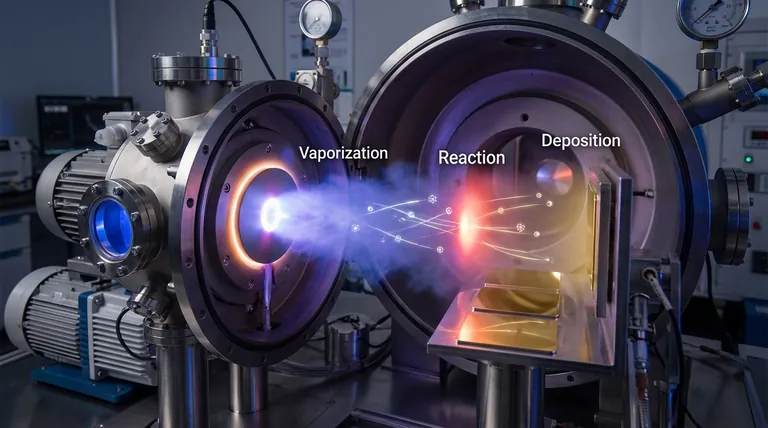

Etapa 1: Vaporización - Creación de la nube de material de recubrimiento

Este es el paso fundamental donde un material de recubrimiento sólido, conocido como el "blanco" o "target", se convierte en vapor. El método utilizado para lograr esto es la distinción principal entre las diferentes tecnologías de PVD. Esto se hace típicamente bombardeando el blanco con una fuente de alta energía, como iones o un haz de electrones, para desalojar los átomos.

Etapa 2: Transporte - El viaje al sustrato

Una vez vaporizados, los átomos o moléculas del material de recubrimiento viajan a través de una cámara de alto vacío. El vacío es crítico porque asegura que haya un mínimo de otras partículas de gas con las que el vapor pueda colisionar, permitiéndole viajar en una trayectoria recta de "línea de visión" hacia el sustrato (la pieza que se está recubriendo).

Etapa 3: Reacción - Adaptación de la química de la película (Opcional)

Para ciertas aplicaciones, se introduce un gas reactivo como nitrógeno, oxígeno o acetileno en la cámara. Los átomos de metal vaporizados reaccionan con este gas durante el transporte para formar un material compuesto en la superficie del sustrato. Así es como se crean recubrimientos como el nitruro de titanio (TiN) u óxidos metálicos.

Etapa 4: Deposición - Construcción de la película delgada

Al llegar al sustrato, el vapor se condensa de nuevo a un estado sólido. Se acumula en la superficie átomo por átomo, creando una película delgada, densa y altamente adherente. Las propiedades del recubrimiento final están determinadas por los parámetros del proceso en las cuatro etapas.

¿Por qué tantos métodos de PVD? El papel de la vaporización

La lista de técnicas de PVD —pulverización catódica, evaporación, arco catódico— puede ser confusa. La clave es reconocer que todas son variaciones del mismo proceso de cuatro etapas, que difieren casi por completo en cómo logran la Etapa 1: Vaporización.

Deposición por pulverización catódica (Sputtering)

En la pulverización catódica, el material objetivo es bombardeado con iones de alta energía (generalmente de un gas inerte como el argón). Esto actúa como un chorro de arena microscópico, golpeando los átomos del material objetivo y expulsándolos hacia el sustrato. Es un método altamente controlable y versátil.

Evaporación térmica

Este es uno de los métodos de PVD más simples. El material fuente se calienta en la cámara de vacío hasta que comienza a hervir y evaporarse, creando un vapor que luego se condensa en el sustrato más frío. Aunque es eficaz, ofrece menos control sobre la estructura de la película en comparación con la pulverización catódica.

Deposición por arco catódico

Este método utiliza un arco eléctrico de alta corriente para vaporizar el material objetivo. El proceso genera un vapor altamente ionizado, lo que resulta en recubrimientos extremadamente densos y duros. Es excepcionalmente eficaz para crear películas resistentes al desgaste en herramientas.

Comprendiendo las compensaciones críticas

Lograr un recubrimiento PVD exitoso requiere más que solo seguir los pasos; exige una comprensión profunda de los factores de control y las limitaciones inherentes.

La preparación del sustrato es primordial

El proceso de PVD no oculta las imperfecciones. El sustrato debe estar impecablemente limpio y libre de cualquier contaminante. Cualquier polvo microscópico o aceite impedirá que el recubrimiento se adhiera correctamente, lo que provocará la falla de la película.

El control del proceso dicta la calidad

Las propiedades finales del recubrimiento están directamente relacionadas con el control preciso de las variables dentro de la cámara de vacío. La temperatura, la presión, la mezcla de gases y la energía utilizada para la vaporización deben gestionarse meticulosamente para producir un resultado consistente y de alta calidad.

Deposición en línea de visión

En la mayoría de los procesos de PVD, el vapor viaja en línea recta desde la fuente hasta el sustrato. Esto significa que recubrir formas tridimensionales complejas con superficies ocultas o huecos profundos puede ser un desafío sin mecanismos sofisticados de rotación de piezas.

Tomando la decisión correcta para su objetivo

Su elección del método PVD depende completamente de las propiedades deseadas del recubrimiento final y del material que está depositando.

- Si su enfoque principal es la versatilidad y el control preciso sobre la composición de la película: La deposición por pulverización catódica suele ser la opción superior debido a su excelente control sobre las tasas de deposición y las aleaciones de materiales.

- Si su enfoque principal es depositar una película de metal simple de manera rentable: La evaporación térmica puede ser un método sencillo y eficiente, especialmente para materiales con puntos de fusión más bajos.

- Si su enfoque principal es crear recubrimientos excepcionalmente duros y densos resistentes al desgaste: La deposición por arco catódico proporciona los iones de alta energía necesarios para formar estas películas robustas, ideales para herramientas de corte y aplicaciones exigentes.

Comprender estas etapas y métodos fundamentales es el primer paso para aprovechar esta poderosa tecnología para su aplicación específica.

Tabla resumen:

| Etapa de PVD | Acción clave | Propósito |

|---|---|---|

| 1. Vaporización | El material objetivo sólido se convierte en vapor | Crea la nube de material de recubrimiento |

| 2. Transporte | El vapor viaja a través de una cámara de alto vacío | Asegura una trayectoria de línea de visión hacia el sustrato |

| 3. Reacción (Opcional) | El vapor reacciona con el gas introducido (p. ej., nitrógeno) | Adapta la química de la película (p. ej., TiN) |

| 4. Deposición | El vapor se condensa sobre la superficie del sustrato | Forma una película delgada, densa y adherente |

¿Listo para mejorar sus materiales con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para aplicaciones avanzadas de recubrimiento. Ya sea que esté desarrollando herramientas resistentes al desgaste o películas delgadas funcionales, nuestra experiencia le garantiza resultados óptimos. Contacte a nuestros especialistas hoy mismo para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura