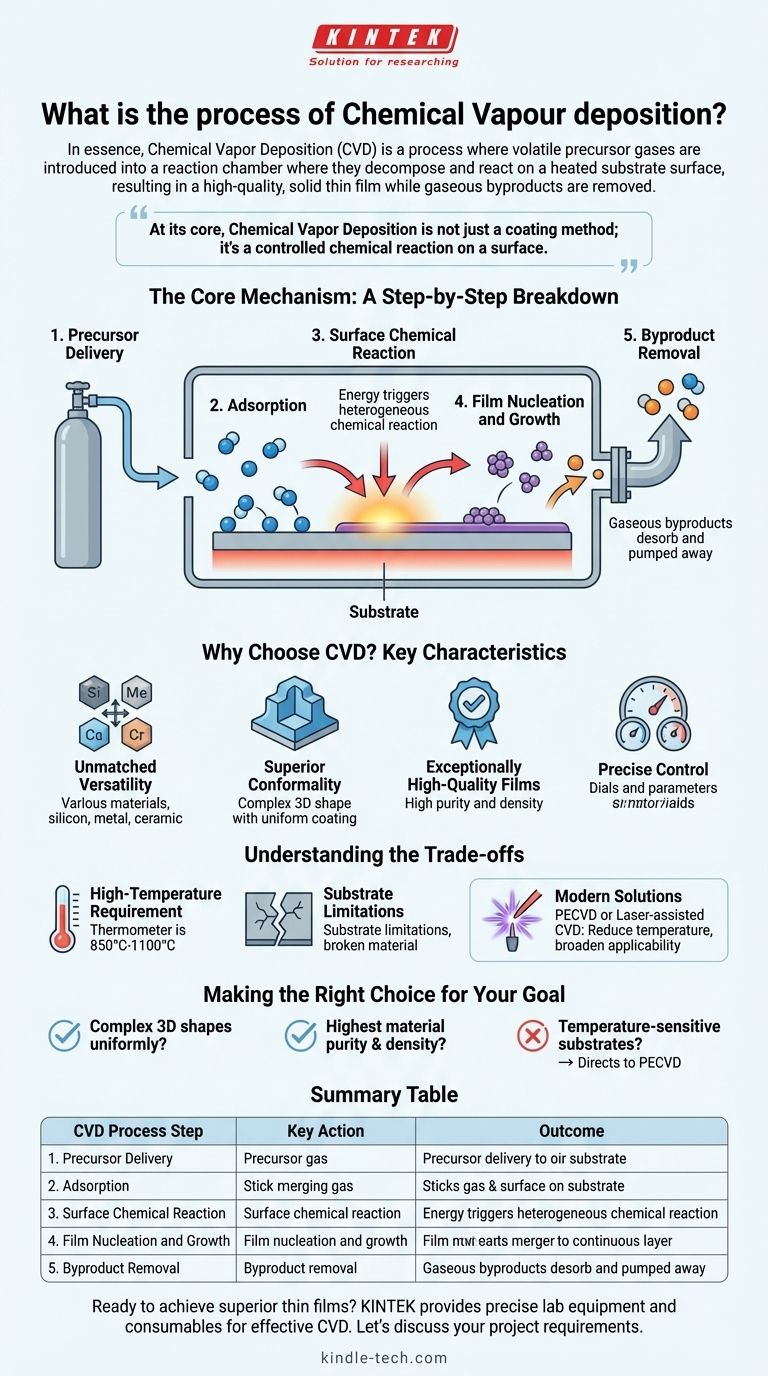

En esencia, la Deposición Química de Vapor (CVD) es un proceso en el que se introducen gases precursores volátiles en una cámara de reacción donde se descomponen y reaccionan sobre una superficie de sustrato calentada. Esta reacción química da como resultado la deposición de una película delgada sólida de alta calidad sobre el sustrato, mientras que los subproductos gaseosos se eliminan.

En su núcleo, la Deposición Química de Vapor no es solo un método de recubrimiento; es una reacción química controlada en una superficie. Esta naturaleza química es la clave de su capacidad para producir películas altamente puras, densas y uniformes incluso en las formas más complejas.

El Mecanismo Central: Un Desglose Paso a Paso

Para comprender verdaderamente la CVD, es útil visualizar el viaje de las moléculas precursoras desde un gas hasta una película sólida. Todo el proceso depende de una serie de eventos físicos y químicos cuidadosamente controlados.

Paso 1: Entrega del Precursor

El proceso comienza transportando uno o más gases reactivos, conocidos como precursores, a una cámara de deposición. Estos precursores contienen los elementos que finalmente formarán la película final.

Paso 2: Adsorción en el Sustrato

Una vez dentro de la cámara, las moléculas de gas precursor viajan al sustrato, el material que se está recubriendo. Aquí, se adhieren físicamente a la superficie en un proceso llamado adsorción.

Paso 3: La Reacción Química Superficial

Este es el corazón de la CVD. La energía proporcionada por el sustrato calentado desencadena una reacción química heterogénea. Las moléculas precursoras adsorbidas se descomponen o reaccionan entre sí directamente en la superficie.

Paso 4: Nucleación y Crecimiento de la Película

Los productos sólidos de la reacción química comienzan a formar cúmulos estables en la superficie, un proceso llamado nucleación. Estos núcleos actúan como semillas, y a medida que llegan más átomos y se unen a ellos, crecen y se fusionan para formar una película sólida continua.

Paso 5: Eliminación de Subproductos

La reacción química casi siempre crea subproductos gaseosos que no forman parte de la película deseada. Estos productos de desecho se desorben de la superficie y se transportan fuera de la cámara de reacción mediante un flujo continuo de gas o un sistema de vacío.

¿Por qué elegir CVD? Características clave

La naturaleza única, basada en la reacción, de la CVD proporciona varias ventajas distintas que la convierten en un proceso crítico en industrias que van desde los semiconductores hasta la aeroespacial.

Versatilidad Inigualable

La CVD se puede utilizar para depositar una amplia gama de materiales. Esto incluye metales, no metales como el silicio y capas cerámicas o compuestas complejas como el carburo de silicio o el nitruro de titanio.

Conformidad Superior

Debido a que el precursor es un gas, puede fluir dentro y alrededor de características intrincadas. Esto le da a la CVD excelentes propiedades de "envoltura", lo que le permite depositar una película altamente uniforme en superficies 3D complejas, algo con lo que los métodos de línea de visión tienen dificultades.

Películas de Calidad Excepcionalmente Alta

Las películas producidas por CVD son conocidas por su alta pureza y densidad. El proceso también tiende a dar como resultado recubrimientos con baja tensión residual y buena estructura cristalina.

Control Preciso

Al ajustar cuidadosamente los parámetros de deposición, como la temperatura, la presión y los caudales de gas, los operadores pueden controlar con precisión la composición química, la estructura cristalina y el tamaño de grano de la película final.

Comprendiendo las Ventajas y Desventajas

Ningún proceso es perfecto. La limitación principal de la CVD tradicional está directamente relacionada con el paso que la hace tan efectiva: la reacción química.

El Requisito de Alta Temperatura

La mayoría de los procesos de CVD requieren temperaturas muy altas, típicamente entre 850°C y 1100°C, para proporcionar la energía de activación necesaria para que ocurran las reacciones superficiales.

Limitaciones del Sustrato

Este requisito de alta temperatura significa que la CVD no se puede utilizar en muchos materiales de sustrato, como polímeros o ciertos metales con bajos puntos de fusión, ya que se dañarían o destruirían con el proceso.

Soluciones Modernas

Para superar esta limitación, se han desarrollado variantes como la CVD asistida por plasma (PECVD) o la CVD asistida por láser. Estos métodos utilizan energía de plasma o láser para impulsar la reacción química, reduciendo significativamente la temperatura requerida del sustrato y ampliando el rango de materiales aplicables.

Tomar la Decisión Correcta para su Objetivo

La selección de una técnica de deposición depende completamente de los requisitos de su aplicación.

- Si su objetivo principal es recubrir formas 3D complejas de manera uniforme: La naturaleza en fase gaseosa de la CVD proporciona una conformabilidad excepcional que es difícil de lograr con métodos de línea de visión.

- Si su objetivo principal es lograr la máxima pureza y densidad del material: La reacción química en el corazón de la CVD produce inherentemente películas con muy pocas impurezas o vacíos estructurales.

- Si su objetivo principal es trabajar con sustratos sensibles a la temperatura: La CVD tradicional de alta temperatura probablemente no sea adecuada, y debería investigar variantes de baja temperatura como la PECVD.

Comprender la naturaleza química fundamental de este proceso es el primer paso para aprovechar su poder para la fabricación avanzada de materiales.

Tabla Resumen:

| Paso del Proceso CVD | Acción Clave | Resultado |

|---|---|---|

| 1. Entrega del Precursor | Los gases reactivos se introducen en la cámara. | Los precursores están disponibles para la reacción. |

| 2. Adsorción | Las moléculas de gas se adhieren a la superficie calentada del sustrato. | Los precursores están en posición para la reacción química. |

| 3. Reacción Superficial | La energía térmica desencadena la descomposición/reacción en la superficie. | Se crea material de película sólida a partir de los precursores gaseosos. |

| 4. Nucleación y Crecimiento | Los átomos sólidos forman cúmulos que crecen y se fusionan. | Se forma una película delgada continua y de alta calidad. |

| 5. Eliminación de Subproductos | Los productos de desecho gaseosos se desorben y se bombean. | Un depósito de película pura queda en el sustrato. |

¿Listo para lograr películas delgadas superiores para su laboratorio?

Las reacciones químicas controladas de la CVD son clave para producir los recubrimientos de alta pureza, densos y uniformes esenciales para la I+D y la fabricación avanzadas. KINTEK se especializa en proporcionar el equipo de laboratorio preciso y los consumibles necesarios para implementar la CVD y otras técnicas de deposición de manera efectiva.

Permítanos discutir los requisitos de su proyecto. Contacte a nuestros expertos hoy para encontrar la solución ideal para su sustrato y objetivos de material específicos.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación