En esencia, la evaporación por haz de electrones es una técnica de deposición física de vapor (PVD) que utiliza un haz de electrones enfocado y de alta energía para calentar un material fuente dentro de una cámara de vacío. Este calentamiento intenso y dirigido convierte el material en vapor, que luego viaja y se condensa sobre un sustrato más frío, formando una película delgada excepcionalmente pura y uniforme.

El principio central es la conversión de energía cinética en energía térmica. Al controlar con precisión un haz de electrones, el proceso puede vaporizar incluso materiales con puntos de fusión extremadamente altos, ofreciendo un control y una pureza superiores en comparación con otros métodos de deposición.

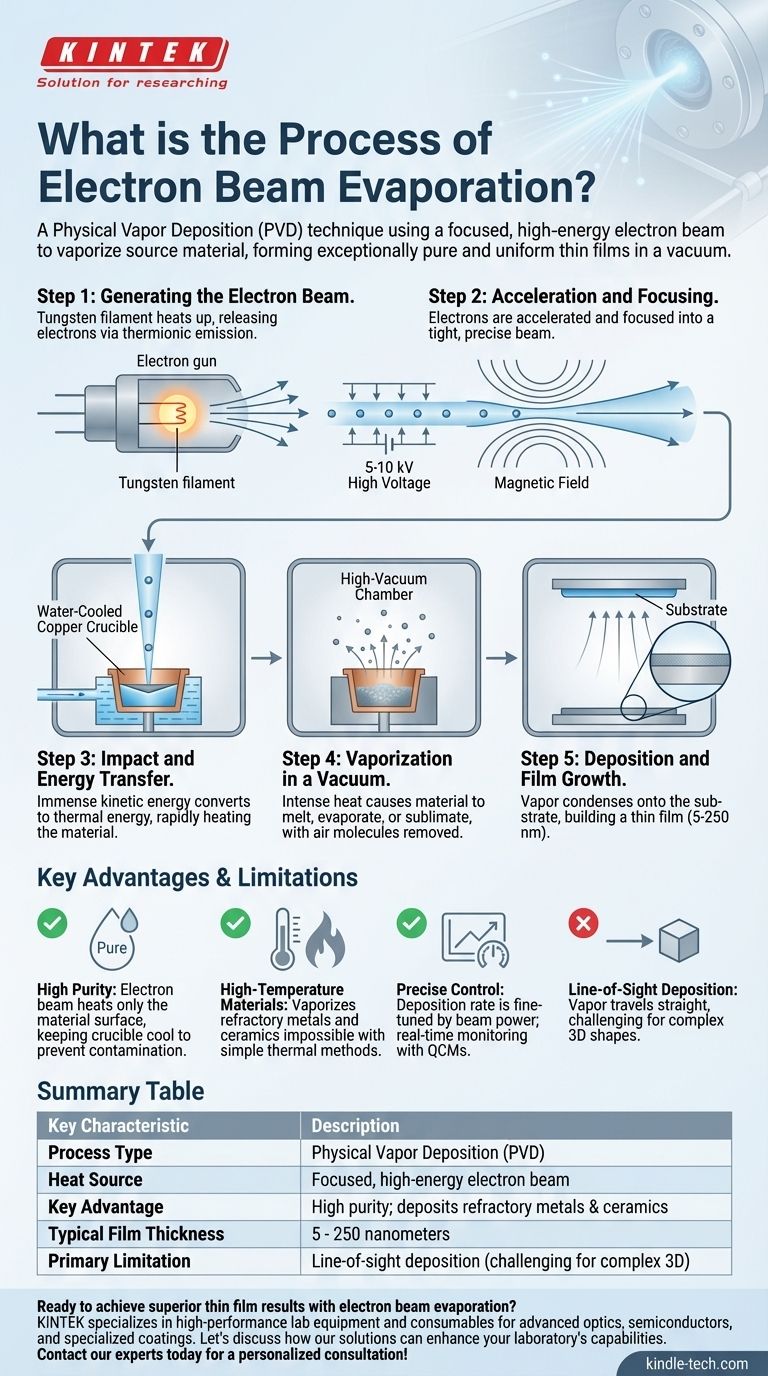

Deconstruyendo el proceso de evaporación por haz de electrones

Para comprender verdaderamente esta técnica, debemos desglosarla en sus etapas fundamentales. Cada paso es crítico para lograr una película delgada de alta calidad.

Paso 1: Generación del haz de electrones

El proceso comienza con un cañón de electrones. Se hace pasar una corriente a través de un filamento de tungsteno, calentándolo a una temperatura muy alta.

Este calor extremo hace que el filamento libere electrones a través de un proceso llamado emisión termiónica.

Paso 2: Aceleración y enfoque

Una vez liberados, los electrones son acelerados por un alto voltaje, típicamente entre cinco y diez kilovoltios (kV), dándoles una energía cinética significativa.

Luego se utiliza un campo magnético para enfocar estos electrones en movimiento rápido en un haz apretado y preciso, lo que permite una orientación exacta.

Paso 3: Impacto y transferencia de energía

Este haz enfocado se dirige hacia el material fuente, que se encuentra en un crisol de cobre refrigerado por agua o un hogar.

Al impactar, la inmensa energía cinética de los electrones se convierte instantáneamente en energía térmica, provocando un aumento rápido y localizado de la temperatura del material.

Paso 4: Vaporización en vacío

El calor intenso hace que el material fuente se derrita y evapore o, en algunos casos, se sublime directamente de sólido a gas.

Todo este proceso ocurre dentro de una cámara de alto vacío. El vacío es crucial porque elimina las moléculas de aire que de otro modo interferirían o reaccionarían con el material vaporizado.

Paso 5: Deposición y crecimiento de la película

El material vaporizado viaja en línea recta desde la fuente hacia el sustrato, que está estratégicamente posicionado encima.

Al llegar a la superficie más fría del sustrato, el vapor se condensa de nuevo a un estado sólido, formando gradualmente una película delgada. El espesor de esta película suele oscilar entre 5 y 250 nanómetros.

Comprendiendo las compensaciones y las ventajas clave

Ninguna técnica es perfecta para todas las aplicaciones. Comprender los beneficios y las limitaciones de la evaporación por haz de electrones es esencial para tomar una decisión informada.

La ventaja: alta pureza

Debido a que el haz de electrones calienta solo la superficie del material fuente, el crisol refrigerado por agua permanece frío. Esto evita que el material del crisol se derrita y contamine la corriente de vapor, lo que da como resultado películas de muy alta pureza.

La ventaja: materiales de alta temperatura

La transferencia de energía es tan eficiente que la evaporación por haz de electrones puede vaporizar materiales con puntos de fusión extremadamente altos, como metales refractarios y cerámicas, que son imposibles de procesar con métodos de evaporación térmica más simples.

La ventaja: control preciso

La tasa de deposición está directamente relacionada con la potencia del haz de electrones. Esto permite un ajuste fino del proceso, a menudo en tiempo real utilizando monitores como Microbalanzas de Cristal de Cuarzo (QCM), para lograr espesores de película altamente precisos.

La limitación: deposición en línea de visión

El material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Esta característica de "línea de visión" significa que es excelente para recubrir superficies planas, pero puede tener dificultades para recubrir uniformemente formas tridimensionales complejas sin una manipulación sofisticada del sustrato.

La consideración: complejidad del sistema

Los evaporadores de haz de electrones son más complejos y requieren una mayor inversión inicial que los sistemas de deposición térmica más simples debido a la necesidad de una fuente de alimentación de alto voltaje, un cañón de electrones y sistemas de enfoque magnético.

Tomando la decisión correcta para su objetivo

La selección del método de deposición correcto depende completamente de sus requisitos específicos de material, pureza y precisión.

- Si su enfoque principal es una pureza excepcional del material y la deposición de metales refractarios o cerámicas: La evaporación por haz de electrones es la opción superior debido a su método de calentamiento directo y no contaminante.

- Si su enfoque principal es el control preciso del espesor para ópticas o electrónica avanzadas: El control fino sobre la tasa de deposición hace que la evaporación por haz de electrones sea una solución ideal para crear estructuras complejas de múltiples capas.

- Si su enfoque principal es recubrir materiales simples con un presupuesto limitado: Un método menos complejo como la evaporación térmica estándar podría ser una alternativa más adecuada y rentable.

En última instancia, comprender la mecánica de la evaporación por haz de electrones le permite seleccionar el proceso de fabricación ideal para crear películas delgadas de alto rendimiento.

Tabla resumen:

| Característica clave | Descripción |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Fuente de calor | Haz de electrones enfocado y de alta energía |

| Ventaja clave | Alta pureza; puede depositar metales refractarios y cerámicas |

| Espesor típico de la película | 5 - 250 nanómetros |

| Limitación principal | Deposición en línea de visión (desafiante para formas 3D complejas) |

¿Listo para lograr resultados superiores en películas delgadas con evaporación por haz de electrones?

KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento y consumibles para todas sus necesidades de deposición. Ya sea que esté desarrollando ópticas avanzadas, semiconductores o recubrimientos especializados, nuestra experiencia garantiza que obtenga la pureza y precisión que su investigación exige.

Permítanos discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

La gente también pregunta

- ¿Por qué se utiliza un horno de secado de sobremesa a 90 °C para la síntesis de N,S-TiO2/SSA? Garantizar la estabilidad y reutilización del catalizador

- ¿Qué es la técnica de recubrimiento por pulverización catódica? Una guía para películas delgadas de alta calidad y duraderas

- ¿Qué es el método de pirólisis para la gestión de residuos? Convirtiendo residuos en energía y recursos

- ¿Cuáles son las aplicaciones industriales de la filtración? La guía esencial de los procesos de separación

- ¿Cuáles son las ventajas y desventajas de la pirólisis en la gestión de residuos sólidos? Una guía para la conversión de residuos en recursos

- ¿Qué unidades se utilizan para la capacidad calorífica? Una guía sobre J/K, J/(kg·K) y J/(mol·K)

- ¿Cuáles son los dos tipos de máquinas de fundición a presión? Fundición a presión en cámara caliente vs. cámara fría

- ¿Qué materiales se necesitan para un FTIR? Guía esencial para la preparación de muestras y la óptica