En esencia, el moldeo por extrusión soplado es un proceso de fabricación que crea piezas plásticas huecas formando un tubo de plástico fundido y luego utilizando aire comprimido para inflarlo contra el interior de un molde. Esta técnica sencilla y eficiente es responsable de producir innumerables artículos comunes, desde botellas y jarras hasta conductos y tanques automotrices.

El proceso transforma fundamentalmente un tubo simple, extruido de plástico fundido, llamado parison, en un producto hueco terminado. Esto se logra capturando el parison dentro de un molde y utilizando la presión del aire para darle forma, muy parecido a inflar un globo.

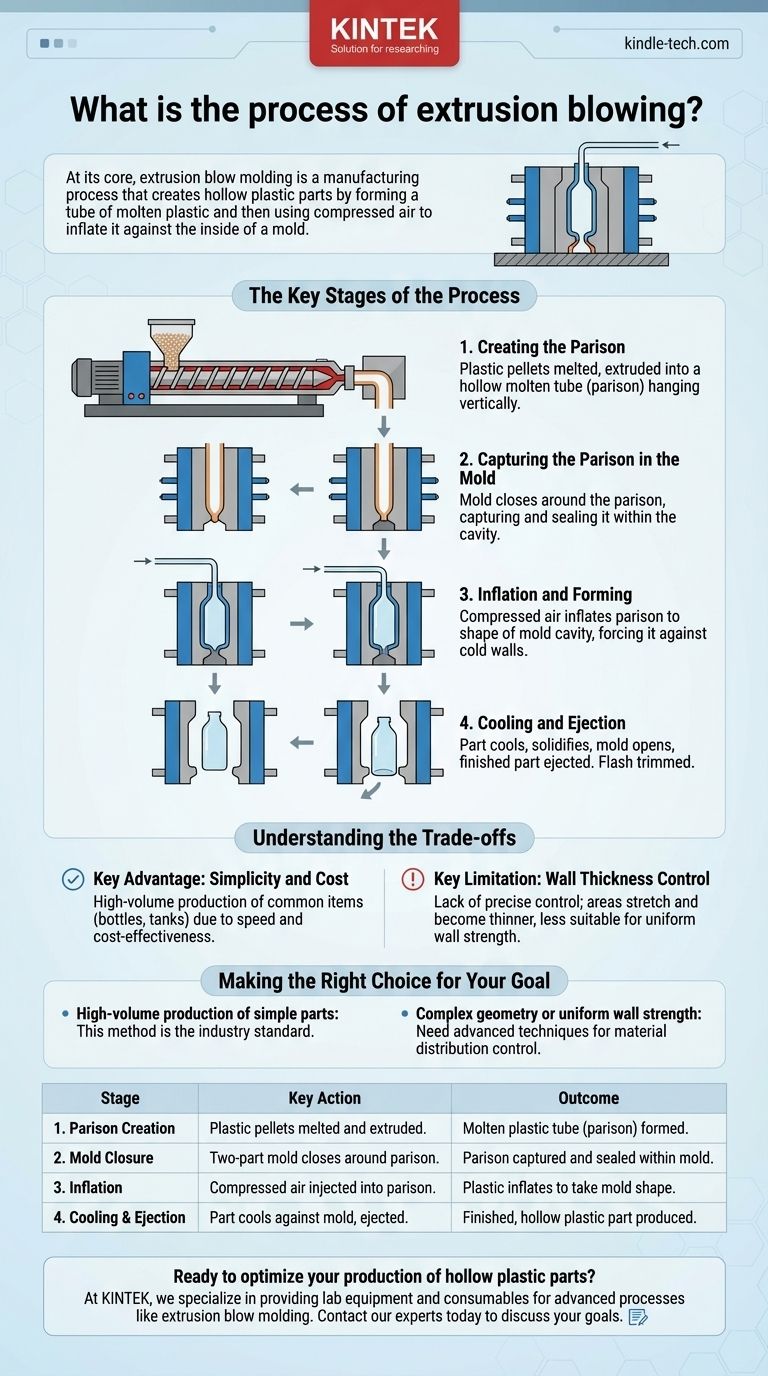

Las Etapas Clave del Proceso

Toda la operación se puede dividir en algunas etapas distintas y secuenciales. Cada paso es fundamental para transformar la resina plástica cruda en una pieza hueca y duradera.

Paso 1: Creación del Parison

El proceso comienza con la extrusora. Esta máquina toma gránulos de plástico sólidos, los calienta hasta que se funden y luego fuerza el plástico líquido a través de una herramienta de conformado llamada dado (o matriz).

Esta acción forma un tubo continuo y hueco de plástico caliente conocido como parison, que cuelga verticalmente del dado.

Paso 2: Captura del Parison en el Molde

Se posiciona un molde de dos partes, refrigerado por agua, alrededor del parison colgante. El molde tiene una cavidad que coincide con las dimensiones externas exactas del producto final deseado.

Una vez que el parison se ha extruido a la longitud correcta, las dos mitades del molde se cierran rápidamente a su alrededor. Esta acción pellizca la parte inferior del parison y lo sella dentro de la cavidad del molde.

Paso 3: Inflado y Conformado

Con el molde firmemente cerrado, se inyecta aire comprimido en la parte superior del parison, a menudo a través de un pasador en el cuello del recipiente.

Esta ráfaga de presión de aire infla el tubo de plástico blando y fundido, forzándolo hacia afuera hasta que presiona firmemente contra las paredes interiores frías del molde. El plástico adquiere la forma precisa de la cavidad del molde.

Paso 4: Enfriamiento y Expulsión

El plástico se mantiene presionado contra el molde refrigerado por agua durante un corto período. El contacto con la superficie fría solidifica rápidamente el material, fijándolo en su nueva forma.

Después de que la pieza se ha enfriado lo suficiente, el molde se abre y se expulsa el producto hueco terminado. Cualquier exceso de plástico, conocido como "rebaba" (flash), se recorta posteriormente.

Comprensión de las Compensaciones

Como cualquier proceso de fabricación, el moldeo por extrusión soplado tiene fortalezas y limitaciones inherentes que lo hacen adecuado para aplicaciones específicas.

Ventaja Clave: Simplicidad y Costo

La principal ventaja de este método es su relativa simplicidad y eficiencia económica. La maquinaria es menos compleja que otras variantes de moldeo por soplado, lo que lo hace ideal para la producción de alto volumen de artículos comunes como botellas y contenedores.

Limitación Clave: Control del Espesor de la Pared

La principal compensación es la falta de control preciso sobre el espesor de la pared del material. A medida que el tubo parison simple se estira para llenar una forma de molde compleja, algunas áreas se volverán más delgadas que otras. Esto lo hace menos adecuado para piezas que requieren una resistencia de pared perfectamente uniforme.

Tomar la Decisión Correcta para su Objetivo

Comprender el mecanismo central ayuda a determinar cuándo este proceso es el más adecuado para un proyecto.

- Si su enfoque principal es la producción de alto volumen de piezas huecas simples: Este método es el estándar de la industria para artículos como jarras de leche, botellas de champú y tanques químicos debido a su velocidad y rentabilidad.

- Si su enfoque principal es crear piezas con geometría muy compleja o que requieren una resistencia uniforme de la pared: Es posible que deba explorar técnicas de moldeo más avanzadas que ofrezcan un mayor control sobre la distribución del material durante la etapa de inflado.

En última instancia, el moldeo por extrusión soplado es una tecnología fundamental que equilibra expertamente la simplicidad y la función para crear los artículos plásticos huecos que usamos todos los días.

Tabla de Resumen:

| Etapa | Acción Clave | Resultado |

|---|---|---|

| 1. Creación del Parison | Los gránulos de plástico se funden y extruyen en un tubo hueco. | Se forma un tubo de plástico fundido (parison). |

| 2. Cierre del Molde | Un molde de dos partes se cierra alrededor del parison. | El parison es capturado y sellado dentro del molde. |

| 3. Inflado | Se inyecta aire comprimido en el parison. | El plástico se infla para tomar la forma de la cavidad del molde. |

| 4. Enfriamiento y Expulsión | La pieza se enfría contra el molde refrigerado por agua y se expulsa. | Se produce una pieza plástica hueca terminada. |

¿Listo para optimizar su producción de piezas plásticas huecas?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles que respaldan procesos de fabricación avanzados como el moldeo por extrusión soplado. Ya sea que se encuentre en I+D, control de calidad o ampliando la producción, nuestras soluciones le ayudan a lograr una mayor eficiencia y consistencia.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos de laboratorio y producción con equipos de precisión y orientación experta.

Guía Visual

Productos relacionados

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Potente Máquina Trituradora de Plástico

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Qué es el proceso de doble extrusión? Cree componentes multimateriales integrados

- ¿Cuál es el costo de la extrusión de película soplada? Desde $20K hasta sistemas de alta gama

- ¿Por qué son necesarias las prensas hidráulicas de alta presión o los equipos de extrusión especializados para procesar polietileno de ultra alto peso molecular (UHMWPE)?

- ¿Qué hace una máquina extrusora de película soplada? Transforma gránulos de plástico en película versátil

- ¿Qué es la película soplada multicapa? Embalaje diseñado para un rendimiento superior