En esencia, la soldadura fuerte por inducción es un proceso que utiliza la inducción electromagnética para generar calor altamente localizado en materiales conductores. Este calor derrite un metal de aportación con un punto de fusión más bajo que las piezas base, que luego fluye hacia una unión por acción capilar y se solidifica al enfriarse, creando una unión metalúrgica fuerte. El proceso es valorado por su velocidad, precisión y repetibilidad.

La clave es que la soldadura fuerte por inducción no consiste en calentar todo el conjunto, sino en generar calor rápido y dirigido precisamente donde se encuentra la unión. Esto lo convierte en un método excepcionalmente eficiente y controlable para la fabricación de alto volumen y la unión de componentes sensibles al calor.

Los principios detrás de la soldadura fuerte por inducción

Para comprender el proceso, primero debe comprender las dos tecnologías centrales en juego: el calentamiento por inducción y la soldadura fuerte.

Cómo funciona el calentamiento por inducción

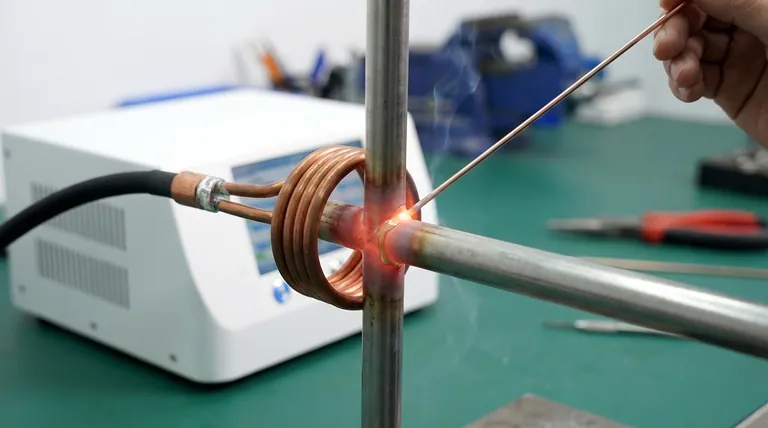

El calentamiento por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de inducción de cobre. Esto crea un campo magnético potente y oscilante alrededor de la bobina.

Cuando una pieza conductora (como acero o cobre) se coloca dentro de este campo, el campo magnético induce corrientes eléctricas circulares dentro del metal, conocidas como corrientes de Foucault.

La resistencia eléctrica inherente del material lucha contra estas corrientes de Foucault, generando calor preciso y rápido. Es un método sin contacto que calienta la pieza desde dentro.

El papel del metal de aportación y la acción capilar

La soldadura fuerte se basa en un metal de aportación (o aleación de soldadura fuerte) con un punto de fusión inferior al de los materiales base que se van a unir.

Cuando el conjunto se calienta a la temperatura de fusión del metal de aportación, la aleación líquida es atraída hacia el estrecho espacio entre las dos piezas base a través de un fenómeno llamado acción capilar.

Al enfriarse, el metal de aportación se solidifica, formando una unión permanente y robusta que a menudo es tan fuerte o más fuerte que los propios materiales base.

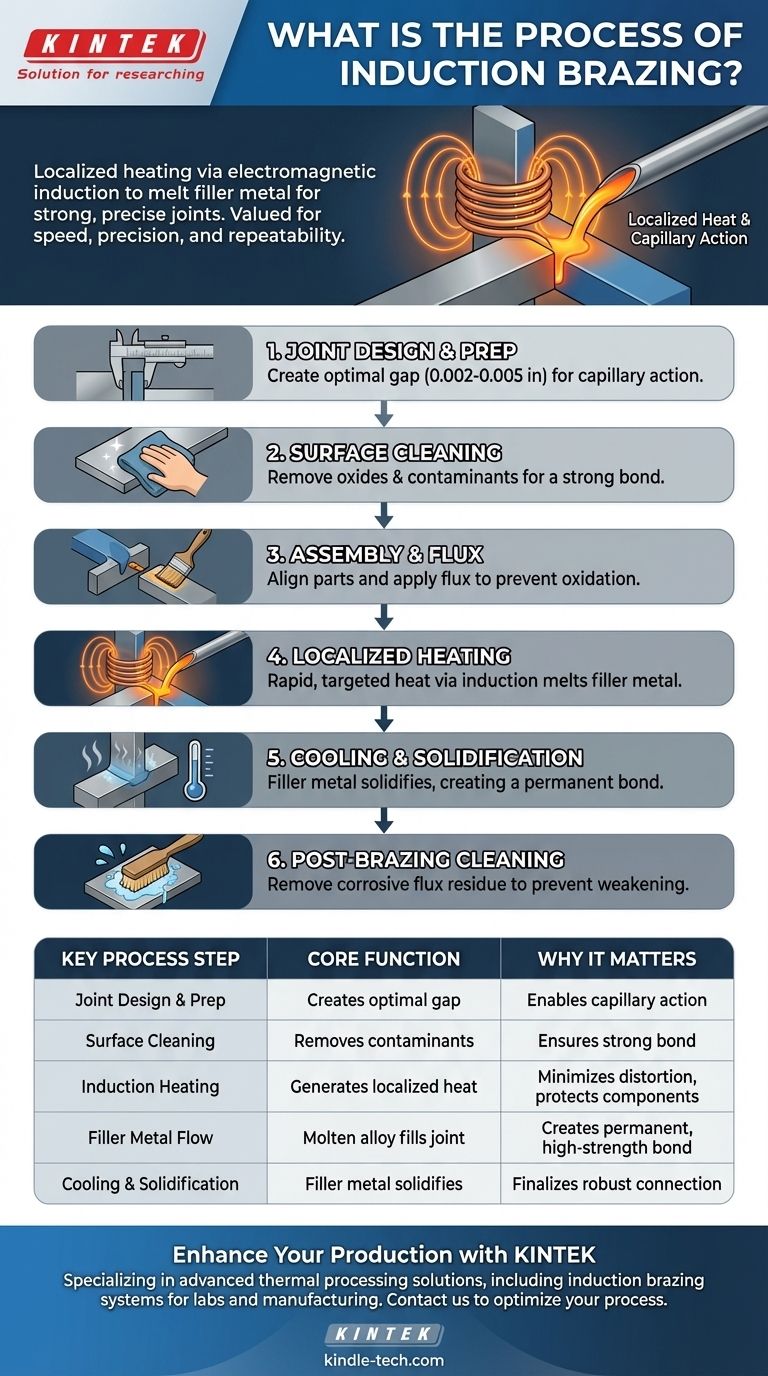

El proceso paso a paso de la soldadura fuerte por inducción

Aunque el método de calentamiento es único, los pasos fundamentales para preparar y ejecutar una soldadura fuerte de calidad son universales.

Paso 1: Diseño y preparación de la unión

El éxito de cualquier unión soldada comienza con su diseño. El espacio entre las piezas debe controlarse cuidadosamente, típicamente entre 0.002 y 0.005 pulgadas, para facilitar una acción capilar adecuada.

Paso 2: Limpieza de la superficie

Las superficies de la unión deben limpiarse meticulosamente. Cualquier óxido, aceite o contaminante impedirá que el metal de aportación humedezca correctamente las superficies y fluya hacia la unión, lo que resultará en una unión débil o fallida.

Paso 3: Montaje y aplicación de fundente

Las piezas limpias se ensamblan, a veces utilizando accesorios para mantener la alineación y el espacio correcto. Luego se aplica un fundente al área de la unión.

El fundente actúa como un limpiador químico durante el calentamiento, eliminando cualquier óxido que se forme y protegiendo el área de la oxidación atmosférica, lo que permite que la aleación de soldadura fundida fluya libremente.

Paso 4: Calentamiento localizado con inducción

La unión ensamblada se coloca dentro o cerca de la bobina de inducción. La fuente de alimentación se activa, generando el campo magnético y calentando rápidamente el área de la unión hasta el punto de fusión del metal de aportación.

Este paso suele ser muy rápido, a menudo dura solo unos segundos. El operador o un sistema automatizado introduce el metal de aportación, que se derrite y es instantáneamente atraído hacia la unión.

Paso 5: Enfriamiento y solidificación

Una vez que la unión está llena, se apaga la potencia de inducción. El conjunto se enfría y el metal de aportación se solidifica, creando una unión metalúrgica permanente entre los componentes.

Paso 6: Limpieza posterior a la soldadura

El paso final es limpiar el conjunto para eliminar cualquier residuo de fundente restante. El fundente es corrosivo y, si se deja en la pieza, puede debilitar la unión y dañar el material base con el tiempo.

Comprendiendo las ventajas y desventajas

La soldadura fuerte por inducción es una herramienta poderosa, pero no es la solución adecuada para todas las aplicaciones. Comprender sus ventajas y limitaciones es fundamental para la selección adecuada del proceso.

Ventajas clave

El principal beneficio de la soldadura fuerte por inducción es su velocidad y eficiencia. Los ciclos de calentamiento se miden en segundos, lo que la hace ideal para líneas de producción automatizadas de alto volumen.

Debido a que el calor está altamente localizado, el resto del conjunto permanece frío. Esto minimiza la distorsión de la pieza y protege los componentes sensibles al calor ubicados lejos de la unión. Esta es una ventaja importante sobre la soldadura fuerte en horno, que calienta toda la pieza.

Finalmente, el proceso es extremadamente repetible. Una vez que se establecen los parámetros (potencia, tiempo, posición de la bobina), un sistema de inducción puede producir uniones idénticas miles de veces con una variación mínima.

Limitaciones clave

La principal limitación es la geometría. La bobina de inducción debe poder colocarse cerca del área de la unión, lo que puede ser un desafío para uniones complejas o de difícil acceso.

La inversión de capital inicial para equipos de calentamiento por inducción también puede ser mayor que para una configuración simple de soplete u horno, aunque esto a menudo se compensa con una mayor producción y menores costos de mano de obra en entornos de producción.

Tomar la decisión correcta para su aplicación

La selección del método de soldadura fuerte correcto depende completamente de los objetivos específicos de su proyecto.

- Si su enfoque principal es la producción de alto volumen y la velocidad: La soldadura fuerte por inducción es la opción ideal debido a sus ciclos de calentamiento rápidos y repetibles.

- Si su enfoque principal es unir componentes sensibles al calor: El calentamiento localizado por inducción evita daños al resto del conjunto.

- Si su enfoque principal es crear una unión única e impecable en un entorno controlado: La soldadura fuerte al vacío puede ser una mejor opción, ya que no utiliza fundente y crea uniones excepcionalmente limpias.

- Si su enfoque principal es procesar grandes lotes de piezas no sensibles simultáneamente: La soldadura fuerte en horno ofrece un método práctico y rentable para el procesamiento a granel.

En última instancia, elegir la soldadura fuerte por inducción es una decisión a favor de la precisión y la velocidad, sacrificando la flexibilidad geométrica por un control y una eficiencia inigualables.

Tabla resumen:

| Paso clave del proceso | Función principal | Por qué es importante |

|---|---|---|

| Diseño y preparación de la unión | Crea un espacio óptimo (0.002-0.005 pulg.) | Permite la acción capilar para el flujo del metal de aportación |

| Limpieza de la superficie | Elimina óxidos y contaminantes | Asegura la formación de una unión metalúrgica fuerte |

| Calentamiento por inducción | Genera calor localizado y rápido mediante campo electromagnético | Minimiza la distorsión de la pieza; protege las áreas sensibles al calor |

| Flujo de metal de aportación | La aleación fundida es atraída a la unión por acción capilar | Crea una unión permanente de alta resistencia |

| Enfriamiento y solidificación | El metal de aportación se solidifica en la unión | Finaliza la conexión robusta y hermética |

¿Listo para mejorar su línea de producción con la velocidad y precisión de la soldadura fuerte por inducción?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos sistemas de soldadura fuerte por inducción adaptados a las necesidades de su laboratorio y fabricación. Nuestra experiencia garantiza que logre uniones más fuertes, mayor rendimiento y un control de proceso superior.

Contacte a nuestros expertos hoy para discutir cómo nuestros equipos de laboratorio y consumibles pueden optimizar sus procesos de unión de metales.

Guía Visual

Productos relacionados

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Esterilizador de autoclave de laboratorio rápido de escritorio de 35L 50L 90L para uso en laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Liofilizador de Laboratorio de Alto Rendimiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Qué es el método de moldeo por prensa caliente? Una guía para dar forma a los materiales con calor y presión

- ¿Cuál es el rango de temperatura para el moldeo por compresión? Optimice su proceso para piezas perfectas

- ¿Tiene una prensa hidráulica calor? Cómo los platos calefactados desbloquean el moldeo y curado avanzados

- ¿Qué papel juegan los moldes en la formación de láminas de rutenio? Domina la fabricación de rutenio de alta densidad

- ¿Cuáles son los pros y los contras de la forja en caliente? Desbloquee una resistencia superior para componentes críticos