La molienda de medios es un proceso de alta energía diseñado para reducir el tamaño de las partículas sólidas suspendidas en un líquido. Funciona colocando el material en una cámara llena de pequeños cuerpos de molienda, o "medios", como perlas de cerámica o vidrio. Un agitador luego agita esta mezcla, haciendo que los medios choquen con las partículas del material a alta velocidad, rompiéndolas a través de repetidos impactos y fuerzas de molienda.

El desafío principal en muchas industrias no es solo mezclar ingredientes, sino descomponer las partículas sólidas a un nivel submicrónico para crear una dispersión estable y homogénea. La molienda de medios resuelve esto introduciendo medios de molienda para crear un ambiente caótico y de alta intensidad donde miles de microcolisiones por segundo fracturan y desaglomeran eficientemente las partículas.

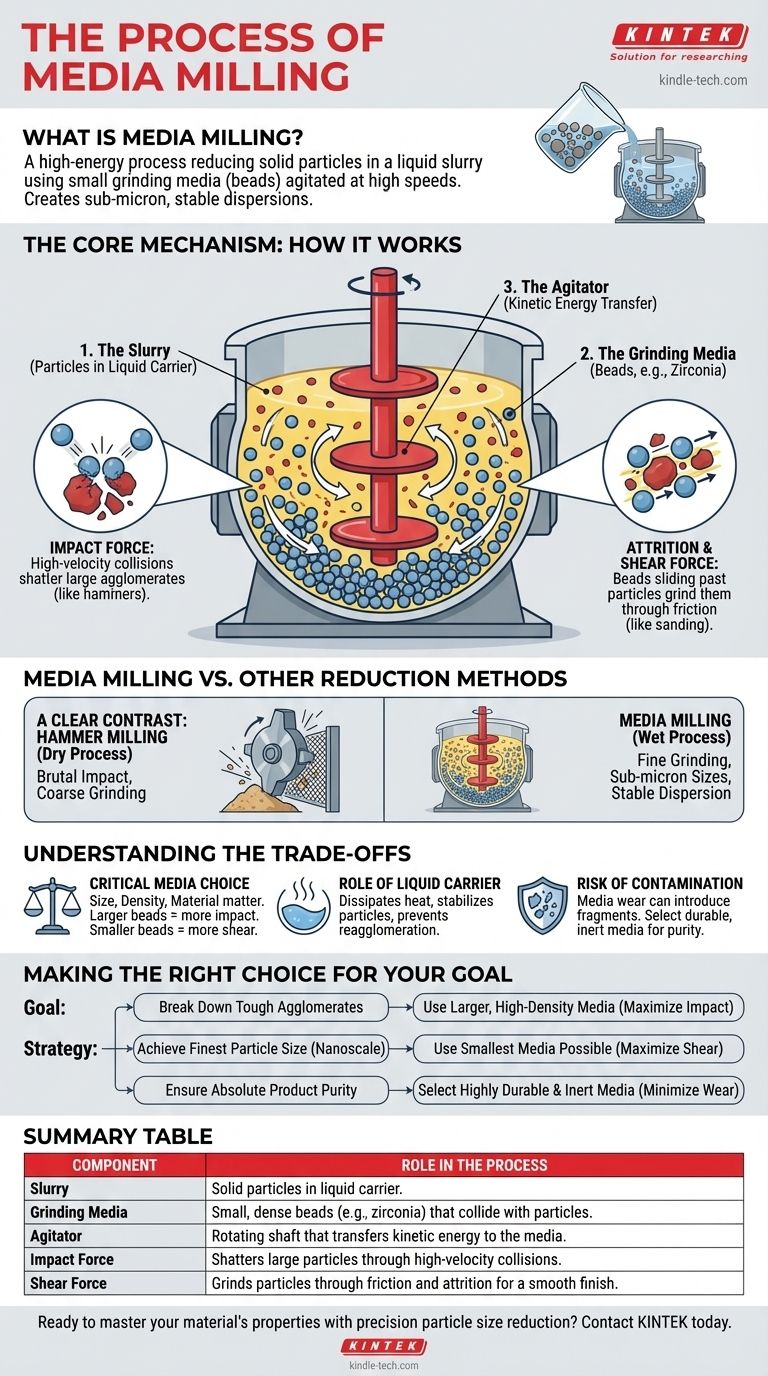

El Mecanismo Central: Cómo Funciona la Molienda de Medios

Para comprender el proceso, es mejor desglosarlo en sus componentes esenciales y las fuerzas que generan. Todo el sistema está diseñado para transferir energía cinética de un motor a los medios de molienda de la manera más eficiente posible.

Los Tres Componentes Clave

Un molino de medios consta de tres elementos primarios que trabajan en conjunto:

- La Lechada: Este es el material a procesar, que consiste en las partículas sólidas suspendidas en un portador líquido.

- Los Medios de Molienda: Son perlas pequeñas y densas, típicamente hechas de materiales altamente duraderos como óxido de circonio, cerámica o vidrio.

- El Agitador: Es un eje giratorio, a menudo equipado con discos o pasadores, que transfiere energía a la cámara.

Activando la Zona de Molienda

Cuando el molino se activa, el agitador gira a alta velocidad. Este movimiento fuerza la lechada y los medios de molienda a un estado de movimiento intenso y caótico. La energía del agitador se transfiere directamente a las innumerables perlas dentro de la cámara.

Las Dos Fuerzas en Juego

La reducción del tamaño de las partículas ocurre debido a dos fuerzas distintas generadas por los medios en colisión.

Fuerza de Impacto

Las colisiones de alta velocidad entre las perlas de molienda y las partículas del material crean poderosas fuerzas de impacto. Esta acción es como millones de martillos microscópicos golpeando las partículas, rompiendo eficazmente los aglomerados más grandes y fracturando las partículas primarias gruesas.

Fuerza de Atrición y Cizallamiento

A medida que las perlas y las partículas se ven obligadas a deslizarse unas sobre otras en la lechada turbulenta, se crea un cizallamiento y una atrición inmensos. Esta acción de molienda es particularmente efectiva para reducir el tamaño de partículas ya pequeñas y asegurar un producto final suave y homogéneo.

Molienda de Medios vs. Otros Métodos de Reducción

Es fundamental distinguir la molienda de medios de otras técnicas, ya que su propósito es único. Su eficacia radica en su capacidad para producir partículas extremadamente finas en un entorno líquido.

Un Claro Contraste: Molienda de Martillos

Un molino de martillos es un proceso de molienda en seco que utiliza "martillos" de acero que giran rápidamente para triturar el material mediante un impacto directo y brutal. El material se tritura hasta que es lo suficientemente pequeño como para pasar a través de una criba.

Este método es excelente para la molienda gruesa de materiales secos, pero carece de la delicadeza de la molienda de medios. La molienda de medios es un proceso húmedo que utiliza los medios de molienda para lograr tamaños de partícula mucho más finos, a menudo submicrónicos, y crear una dispersión estable, lo cual es imposible con un molino de martillos.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la eficacia de la molienda de medios depende de un control cuidadoso de sus variables. Una configuración incorrecta puede conducir a un procesamiento ineficiente o a resultados indeseables.

La Elección Crítica de los Medios

El tamaño, la densidad y el material de los medios de molienda son las variables más importantes. Las perlas más grandes y densas proporcionan mayores fuerzas de impacto, ideales para romper aglomerados difíciles. Las perlas más pequeñas crean más cizallamiento y tienen más puntos de contacto, lo que es mejor para lograr los tamaños de partícula más finos posibles.

El Papel del Portador Líquido

El líquido en la lechada hace más que solo transportar las partículas. Desempeña un papel crucial en la disipación del calor intenso generado durante la molienda y ayuda a estabilizar las partículas pequeñas recién formadas, evitando que se agrupen de nuevo (un proceso conocido como reaglomeración).

El Inevitable Riesgo de Contaminación

Una desventaja principal es el potencial de contaminación del producto. Con el tiempo, los propios medios de molienda se desgastarán y pequeños fragmentos pueden entrar en el producto. Elegir medios altamente duraderos y químicamente inertes, como el óxido de circonio de alta pureza, es esencial para aplicaciones donde la pureza es primordial, como en productos farmacéuticos o electrónicos.

Tomando la Decisión Correcta para su Objetivo

La estrategia óptima de molienda de medios se define enteramente por su objetivo final. Al ajustar las variables del proceso, puede adaptar el resultado a su aplicación específica.

- Si su enfoque principal es romper aglomerados grandes y difíciles: Utilice medios de molienda más grandes y de alta densidad para maximizar las fuerzas de impacto dentro del molino.

- Si su enfoque principal es lograr el tamaño de partícula más fino posible (nanoescala): Utilice los medios de molienda más pequeños posibles para aumentar el número de eventos de cizallamiento y puntos de contacto superficiales.

- Si su enfoque principal es garantizar la pureza absoluta del producto: Seleccione un material de medio altamente duradero e inerte, como el óxido de circonio estabilizado con itria, para minimizar el desgaste y la contaminación.

En última instancia, dominar la molienda de medios consiste en controlar la energía y la naturaleza de estas microcolisiones para diseñar con precisión las propiedades finales de su material.

Tabla Resumen:

| Componente Clave | Función en el Proceso |

|---|---|

| Lechada | Partículas sólidas suspendidas en un portador líquido. |

| Medios de Molienda | Perlas pequeñas y densas (por ejemplo, circonio) que chocan con las partículas. |

| Agitador | Eje giratorio que transfiere energía cinética a los medios. |

| Fuerza de Impacto | Rompe partículas grandes mediante colisiones de alta velocidad. |

| Fuerza de Cizallamiento | Muele las partículas mediante fricción y atrición para un acabado suave. |

¿Listo para dominar las propiedades de su material con una reducción precisa del tamaño de las partículas? Los expertos de KINTEK están aquí para ayudarle. Ya sea que esté desarrollando productos farmacéuticos, cerámicas avanzadas o productos químicos especializados, nuestros molinos de medios de alto rendimiento y medios de molienda duraderos y libres de contaminación están diseñados para sus aplicaciones de laboratorio más exigentes. Contacte a nuestro equipo hoy para discutir sus objetivos específicos de molienda y descubrir la solución KINTEK para crear dispersiones superiores y estables.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Mortero Molino de Laboratorio para Preparación de Muestras

La gente también pregunta

- ¿Cuál es el propósito de la molienda de bolas? Una herramienta versátil para la síntesis y modificación de materiales

- ¿Cuál es la velocidad promedio de un molino de bolas? Optimice la molienda con cálculos de velocidad crítica

- ¿Cuáles son los componentes principales de un molino de bolas? Optimice su proceso de molienda para obtener el máximo rendimiento

- ¿Cuál es la principal limitación del molino de bolas? Ineficacia con materiales blandos, pegajosos o fibrosos

- ¿Cuáles son las limitaciones de los molinos de bolas? Entendiendo las compensaciones de la molienda de alto volumen