En esencia, el proceso de prensado de moldes utiliza un molde calentado y una presión inmensa para dar forma a una materia prima y convertirla en una pieza terminada. Se coloca una cantidad pre-medida de material en la cavidad abierta del molde, se cierra el molde y luego se aplican calor y presión simultáneamente. Esto fuerza al material a llenar la forma del molde y lo mantiene allí hasta que se cura en un estado sólido y estable.

El principio fundamental del prensado de moldes, a menudo llamado moldeo por compresión, es la aplicación directa de calor y presión a un material dentro de un molde cerrado, lo que desencadena un cambio químico o físico que fija permanentemente la forma de la pieza.

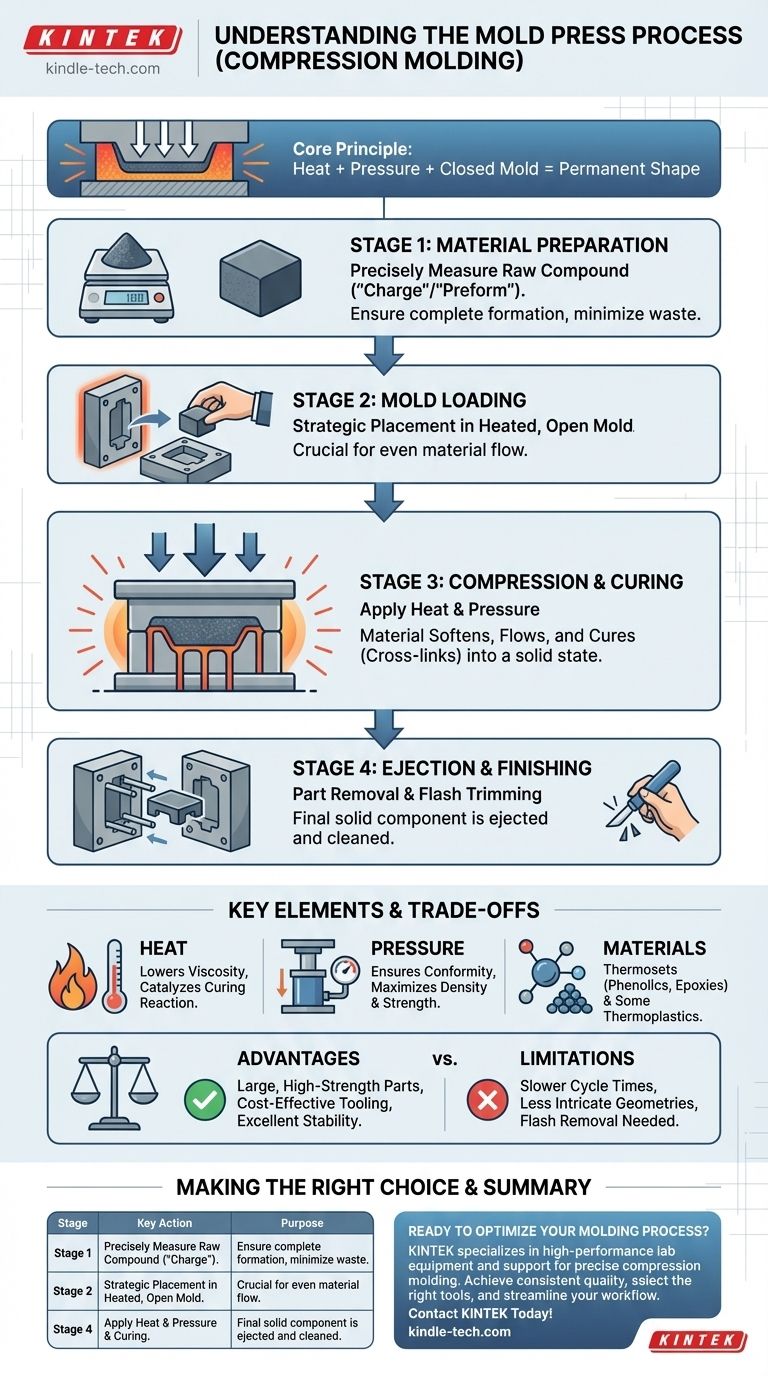

El proceso de moldeo por compresión paso a paso

Para comprender completamente el método, es mejor desglosarlo en sus distintas etapas operativas. Cada paso es fundamental para producir un componente terminado de alta calidad.

Etapa 1: Preparación del material

El proceso comienza con la preparación del compuesto de moldeo en bruto. Este material, a menudo un polímero termoestable, se mide con precisión para asegurar que la pieza final esté completa sin un desperdicio excesivo. Esta cantidad medida se conoce como la "carga" o "preforma".

Etapa 2: Carga del molde

La preforma se coloca estratégicamente en la mitad inferior de un molde calentado y abierto. La colocación es crucial para asegurar que el material fluya uniformemente por toda la cavidad durante la compresión.

Etapa 3: Compresión y curado

La mitad superior del molde se cierra, aplicando una presión inmensa a la preforma. La combinación de calor del molde y presión aplicada hace que el material se ablande, fluya y llene cada detalle de la cavidad del molde.

Este calor y presión se mantienen durante una duración específica. Durante este "tiempo de curado", el material termoestable experimenta una reacción química irreversible (reticulación), endureciéndolo hasta su forma final y sólida.

Etapa 4: Eyección y acabado

Una vez completado el curado, se abre el molde y se retira la pieza terminada, a menudo con la ayuda de pasadores eyectores. La pieza puede tener una pequeña cantidad de material sobrante, llamado "rebaba", alrededor de los bordes, que se recorta en un paso de acabado final.

Elementos clave: Material, calor y presión

El éxito del moldeo por compresión depende del control preciso y la interacción de tres elementos centrales. Comprender sus funciones es clave para entender el proceso en sí.

El papel del calor

El calor cumple dos funciones principales. Primero, reduce la viscosidad del compuesto de moldeo, permitiéndole fluir y adaptarse a la geometría del molde. Segundo, y más críticamente para los termoestables, actúa como catalizador de la reacción de curado, transformando el material de un compuesto maleable en un sólido rígido y duradero.

La función de la presión

La presión es la fuerza que asegura la conformidad completa del material con el molde. Fuerza el compuesto a cada esquina y detalle, exprime cualquier aire o gas atrapado y maximiza la densidad y resistencia de la pieza final.

Materiales adecuados

El moldeo por compresión se utiliza principalmente para resinas termoestables como fenólicos, epoxis y siliconas. Estos materiales son ideales porque se curan en un estado permanentemente endurecido bajo calor.

El proceso también puede adaptarse para algunos materiales termoplásticos, especialmente para producir formas simples donde la velocidad de otros métodos como el moldeo por inyección no es necesaria.

Comprendiendo las compensaciones

Como cualquier proceso de fabricación, el moldeo por compresión tiene ventajas y limitaciones distintas que lo hacen adecuado para aplicaciones específicas.

Ventajas clave

La principal fortaleza de este proceso es su capacidad para producir piezas muy grandes y de alta resistencia con una excelente estabilidad dimensional. Las herramientas (los moldes) también pueden ser menos complejas y, por lo tanto, más rentables que las requeridas para el moldeo por inyección de alta presión. Es excepcionalmente adecuado para materiales compuestos con alto contenido de fibra.

Limitaciones comunes

El principal inconveniente es el tiempo de ciclo. La necesidad de mantener la pieza bajo calor y presión para el curado hace que el proceso sea más lento que el moldeo por inyección. Esto lo hace menos ideal para la producción de muy alto volumen de piezas pequeñas. Además, lograr geometrías muy intrincadas o piezas con socavados puede ser un desafío.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de fabricación correcto requiere alinear sus capacidades con los objetivos específicos de su proyecto.

- Si su enfoque principal son piezas grandes, resistentes y relativamente simples (como paneles automotrices o carcasas eléctricas): El moldeo por compresión suele ser la opción más eficaz y económica.

- Si su enfoque principal es la producción de alto volumen de piezas pequeñas y complejas (como ladrillos LEGO o conectores electrónicos): El moldeo por inyección es casi siempre la alternativa superior.

- Si su enfoque principal es la herramienta rentable para volúmenes de producción moderados: Los moldes más simples utilizados en el moldeo por compresión pueden proporcionar una ventaja de costo significativa.

En última instancia, elegir el moldeo por compresión es una decisión estratégica basada en el tamaño de la pieza, los requisitos del material y el volumen de producción.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Preparación del material | Medir con precisión la materia prima (carga/preforma). | Asegurar la formación completa de la pieza sin desperdicio. |

| 2. Carga del molde | Colocar la preforma en la mitad inferior del molde calentado. | Posicionar el material para un flujo uniforme durante la compresión. |

| 3. Compresión y curado | Cerrar el molde, aplicar calor y presión durante un tiempo de curado establecido. | Ablandar el material para llenar el molde y endurecerlo mediante curado. |

| 4. Eyección y acabado | Abrir el molde, eyectar la pieza y recortar cualquier rebaba excesiva. | Retirar el componente sólido y terminado. |

¿Listo para optimizar su proceso de moldeo?

Comprender los fundamentos del moldeo por compresión es el primer paso. Implementarlo eficazmente con el equipo adecuado es lo que ofrece resultados. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, proporcionando la maquinaria confiable y el soporte experto necesarios para operaciones de moldeo precisas y eficientes.

Le ayudamos a:

- Lograr piezas consistentes y de alta calidad con calor y presión controlados.

- Seleccionar el equipo adecuado para su material específico y volumen de producción.

- Optimizar su flujo de trabajo desde la preparación del material hasta el acabado final.

Analicemos los requisitos de su proyecto. Nuestros expertos están listos para ayudarle a elegir la solución perfecta para las necesidades de su laboratorio.

¡Contacte con KINTEK hoy mismo para empezar!

Guía Visual

Productos relacionados

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Molde de prensa de pastillas de polvo de laboratorio de anillo de acero XRF y KBR para FTIR

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Molde de Prensa Infrarroja de Laboratorio

La gente también pregunta

- ¿Qué es el método de moldeo por prensa caliente? Una guía para dar forma a los materiales con calor y presión

- ¿Cuáles son los diferentes tipos de prensas térmicas? Elija la tecnología de calentamiento adecuada para su aplicación

- ¿Para qué se utiliza una prensa hidráulica calefactada? Herramienta esencial para curado, moldeo y laminado

- ¿En qué se diferencia el calentamiento convencional del calentamiento por inducción? Calor directo vs. indirecto explicado

- ¿Qué papel juegan los moldes en la formación de láminas de rutenio? Domina la fabricación de rutenio de alta densidad