En esencia, el proceso PACVD es un método para depositar películas delgadas de alto rendimiento sobre una superficie a temperaturas relativamente bajas. A diferencia de la Deposición Química de Vapor (CVD) tradicional, que depende del calor extremo para desencadenar reacciones químicas, la Deposición Química de Vapor Asistida por Plasma (PACVD) utiliza un gas energizado, o plasma, para activar el proceso. Esta diferencia fundamental permite recubrir materiales que serían dañados o destruidos por métodos de alta temperatura.

La innovación central de PACVD es su uso del plasma como fuente de energía. Esto permite la formación de recubrimientos densos, duraderos y altamente adherentes a temperaturas lo suficientemente bajas como para ser compatibles con sustratos sensibles al calor como plásticos, aluminio y ciertos aceros.

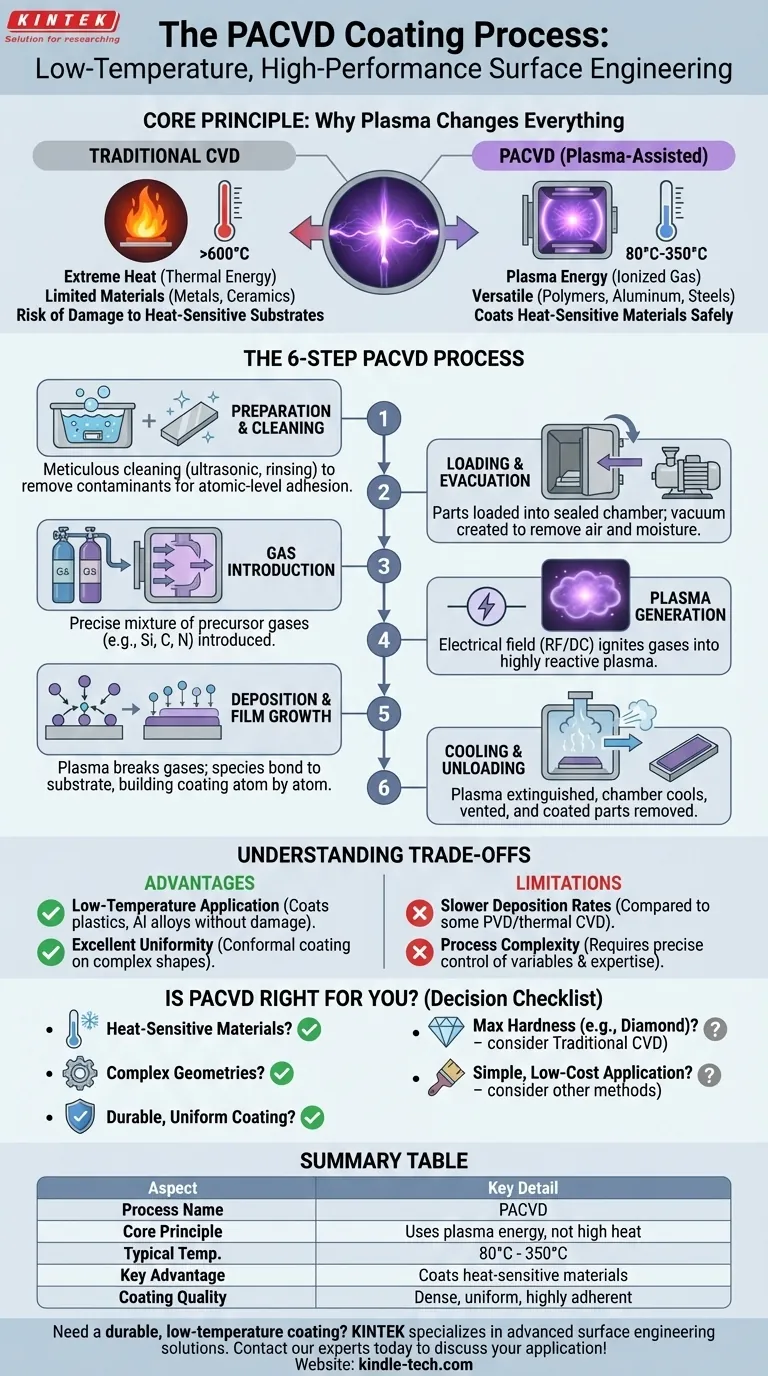

El Principio Central: Por Qué el Plasma lo Cambia Todo

Los métodos de recubrimiento tradicionales a menudo presentan una difícil elección entre rendimiento y compatibilidad del material. PACVD se desarrolló para resolver este problema cambiando fundamentalmente la forma en que se alimenta la reacción de recubrimiento.

Limitaciones del CVD Tradicional

La Deposición Química de Vapor (CVD) estándar requiere temperaturas muy altas, a menudo superiores a 600 °C (1112 °F). Este calor proporciona la energía térmica necesaria para descomponer los gases precursores y formar un recubrimiento en la superficie de un sustrato.

Sin embargo, estas temperaturas extremas limitan los tipos de materiales que se pueden recubrir, excluyendo la mayoría de los polímeros, ciertas aleaciones y componentes templados cuyas propiedades se arruinarían.

El Papel del Plasma como Fuente de Energía

PACVD crea un entorno de vacío de baja presión e introduce un campo eléctrico para excitar los gases precursores a un estado de plasma. Este plasma es una mezcla altamente reactiva de iones, electrones y partículas neutras.

La intensa energía dentro del plasma es suficiente para descomponer las moléculas de gas e iniciar las reacciones químicas necesarias para la deposición. Reemplaza efectivamente la necesidad de energía térmica extrema.

Beneficios Clave: Versatilidad y Calidad

Al utilizar plasma en lugar de calor alto, los procesos PACVD pueden operar a temperaturas mucho más bajas, típicamente entre 80 °C y 350 °C. Esto abre la puerta al recubrimiento de una amplia gama de materiales sensibles al calor.

Además, el entorno de plasma a menudo conduce a recubrimientos con excelente adhesión, alta densidad y uniformidad superior, incluso en formas complejas.

El Proceso PACVD Paso a Paso

El proceso PACVD es una operación precisa de múltiples etapas que tiene lugar completamente dentro de una cámara de vacío sellada. Cada paso es fundamental para la calidad del recubrimiento final.

Paso 1: Preparación y Limpieza del Sustrato

Esta es posiblemente una de las etapas más críticas. El sustrato (la pieza a recubrir) debe limpiarse meticulosamente para garantizar una adhesión adecuada del recubrimiento.

Este proceso de varios pasos a menudo incluye limpieza ultrasónica, enjuague y secado para eliminar completamente aceites, lubricantes, polvo y cualquier otro contaminante superficial. Una superficie atómicamente limpia es la base para un recubrimiento exitoso.

Paso 2: Carga y Evacuación de la Cámara

Una vez limpias, las piezas se cargan cuidadosamente en la cámara PACVD en soportes especializados. Luego, la cámara se sella y potentes bombas crean un entorno de alto vacío, eliminando prácticamente todo el aire y la humedad residual.

Paso 3: Introducción de Gases Precursores

Una vez establecido el vacío, se introduce en la cámara una mezcla precisa de gases precursores. Estos gases contienen los elementos químicos que finalmente formarán la capa de recubrimiento deseada (por ejemplo, silicio, carbono, nitrógeno).

Paso 4: Generación de Plasma

Se aplica un campo eléctrico, generalmente de radiofrecuencia (RF) o corriente continua (DC), dentro de la cámara. Esta energía enciende los gases precursores, transformándolos en el plasma brillante y energizado que caracteriza el proceso PACVD.

Paso 5: Deposición y Crecimiento de la Película

Dentro del plasma, las moléculas de gas precursor se descomponen en especies altamente reactivas. Estas especies son atraídas hacia la superficie del sustrato, donde reaccionan y se unen, construyendo el recubrimiento capa atómica por capa atómica. Este proceso continúa hasta que se alcanza el espesor de recubrimiento deseado.

Paso 6: Enfriamiento y Descarga

Una vez completado el ciclo de deposición, el plasma se extingue y se permite que la cámara se enfríe. Luego, la cámara se ventila a presión atmosférica y se retiran cuidadosamente las piezas recién recubiertas.

Comprensión de las Compensaciones de PACVD

Como toda tecnología avanzada, PACVD tiene un perfil específico de fortalezas y debilidades. Comprenderlas es clave para determinar si es la solución adecuada para un problema dado.

Ventaja: Aplicación a Baja Temperatura

Este es el beneficio definitorio de PACVD. Su capacidad para recubrir polímeros, aleaciones de aluminio y aceros preendurecidos sin alterar sus propiedades fundamentales es una ventaja significativa sobre las alternativas de alta temperatura.

Ventaja: Excelente Uniformidad

Debido a que el gas precursor llena toda la cámara antes de ser activado, PACVD puede producir recubrimientos altamente conformados que cubren geometrías complejas y superficies internas de manera más efectiva que los procesos de línea de visión como PVD (Deposición Física de Vapor).

Limitación: Tasas de Deposición Más Lentas

Generalmente, los procesos PACVD pueden tener tasas de deposición más bajas en comparación con algunas técnicas PVD o CVD térmica. Esto puede hacer que sea menos adecuado para aplicaciones que requieren recubrimientos extremadamente gruesos o un rendimiento muy alto.

Limitación: Complejidad del Proceso

Los sistemas PACVD son sofisticados y requieren un control preciso sobre numerosas variables, incluida la mezcla de gases, la presión, la potencia y la temperatura. Esta complejidad puede traducirse en costos de equipo más altos y la necesidad de experiencia operativa especializada.

¿Es PACVD la Opción Correcta para Su Aplicación?

Elegir la tecnología de recubrimiento correcta requiere alinear sus capacidades con los objetivos específicos de su proyecto.

- Si su enfoque principal es recubrir materiales sensibles al calor: PACVD es una de las mejores tecnologías disponibles, que ofrece recubrimientos duros y duraderos para polímeros, aluminio y componentes templados.

- Si su enfoque principal es lograr un recubrimiento altamente conforme en formas complejas: La naturaleza basada en gas de PACVD proporciona una ventaja distintiva sobre los métodos de línea de visión, asegurando una cobertura más uniforme.

- Si su enfoque principal es la dureza máxima o la resistencia al desgaste en un material estable a la temperatura: El CVD tradicional de alta temperatura podría ofrecer recubrimientos más duros (como el diamante), mientras que ciertas tecnologías PVD pueden proporcionar un mayor rendimiento para aplicaciones específicas de herramientas de corte.

- Si su enfoque principal es minimizar el costo para una aplicación simple: Métodos de recubrimiento más simples como la galvanoplastia o la pintura pueden ser más rentables si no se requieren las propiedades avanzadas de una película PACVD.

En última instancia, comprender los fundamentos del proceso PACVD le permite tomar una decisión informada basada en sus requisitos únicos de material y rendimiento.

Tabla de Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Nombre del Proceso | Deposición Química de Vapor Asistida por Plasma (PACVD) |

| Principio Central | Utiliza energía de plasma en lugar de calor alto para depositar recubrimientos |

| Rango de Temperatura Típico | 80°C - 350°C (176°F - 662°F) |

| Ventaja Clave | Recubre materiales sensibles al calor (plásticos, aluminio) |

| Calidad del Recubrimiento | Películas densas, uniformes y altamente adherentes |

¿Necesita un recubrimiento duradero y a baja temperatura para sus componentes sensibles al calor?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies. Nuestra experiencia puede ayudarle a determinar si PACVD es la solución ideal para recubrir sus polímeros, aleaciones de aluminio o piezas complejas. Proporcionamos la tecnología y el soporte para mejorar el rendimiento y la longevidad de su producto.

¡Contacte a nuestros expertos hoy mismo para discutir los requisitos específicos de su aplicación!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura