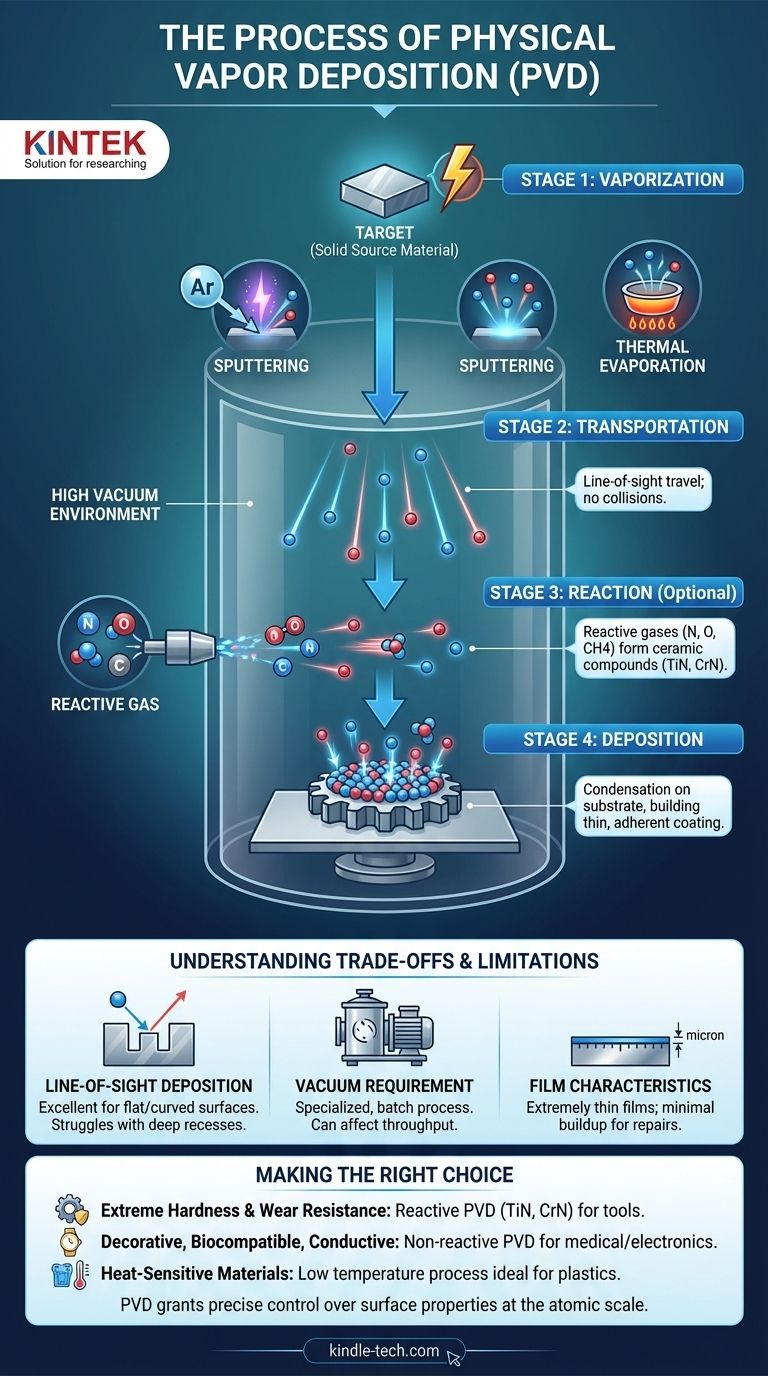

En esencia, el proceso de Deposición Física de Vapor (PVD) es una técnica basada en el vacío para aplicar un recubrimiento excepcionalmente delgado y de alto rendimiento a una superficie. El núcleo del proceso implica cuatro etapas: convertir un material fuente sólido en un vapor (Vaporización), mover ese vapor a la pieza que se está recubriendo (Transporte), a veces hacerlo reaccionar con un gas para formar un nuevo compuesto (Reacción), y finalmente condensar el vapor sobre la superficie de la pieza, construyendo el recubrimiento átomo por átomo (Deposición).

El PVD se entiende mejor no como un método de recubrimiento simple, sino como un proceso de construcción a nivel atómico. Tiene lugar en alto vacío, lo que permite que los átomos individuales de un material fuente viajen en línea recta y se acumulen en un sustrato, formando una película densa, pura y altamente adherente.

Las Cuatro Etapas Principales del PVD

El proceso de PVD se puede dividir en una secuencia de cuatro etapas distintas y altamente controladas. Cada etapa es crítica para lograr las propiedades finales del recubrimiento.

Etapa 1: Vaporización - Creando los Bloques de Construcción

El proceso comienza convirtiendo un material fuente sólido, conocido como el blanco, en un vapor gaseoso. Esto no es como hervir agua; es un proceso físico de alta energía.

Esto se logra típicamente a través de uno de dos métodos principales:

- Pulverización catódica (Sputtering): Se introduce un gas inerte energizado (como el Argón) en la cámara de vacío, creando un plasma. Los iones de este plasma se aceleran hacia el blanco, golpeándolo con suficiente fuerza para desprender átomos individuales, como una bola de billar rompiendo un rack de bolas.

- Evaporación térmica: El material del blanco se calienta en el vacío utilizando métodos como el calentamiento resistivo o un haz de electrones hasta que "hierve" y libera átomos en forma de vapor.

Etapa 2: Transporte - El Viaje a Través de un Vacío

Una vez que los átomos se liberan del blanco, viajan a través de la cámara de vacío hacia el sustrato (la pieza que se está recubriendo).

El entorno de alto vacío no es negociable. Asegura que no haya moléculas de aire con las que los átomos vaporizados puedan chocar, permitiéndoles viajar en una trayectoria "en línea de visión" recta y sin impedimentos desde el blanco hasta el sustrato.

Etapa 3: Reacción - Personalizando la Química del Recubrimiento

Esta etapa es lo que define el PVD Reactivo y es clave para crear muchos de los recubrimientos más duros y duraderos. Es un paso opcional pero potente.

Durante el transporte, se puede introducir con precisión un gas reactivo (como nitrógeno, oxígeno o metano) en la cámara. Los átomos de metal vaporizados reaccionan con este gas en pleno vuelo o en la superficie del sustrato para formar un nuevo compuesto cerámico. Por ejemplo, el vapor de titanio que reacciona con el gas nitrógeno forma el Nitruro de Titanio (TiN) de color dorado y ultra-duro.

Etapa 4: Deposición - Construyendo la Película Átomo por Átomo

Cuando los átomos vaporizados (o las moléculas de compuesto recién formadas) alcanzan la superficie más fría del sustrato, se condensan de nuevo a un estado sólido.

Esta condensación construye el recubrimiento una capa atómica a la vez. El resultado es una película extremadamente delgada, densa y uniforme que se adhiere firmemente a la superficie del sustrato. Todo el proceso da como resultado recubrimientos que a menudo tienen solo unas pocas micras de espesor.

Comprendiendo las Ventajas y Limitaciones

Aunque es potente, el proceso de PVD tiene características inherentes que lo hacen adecuado para algunas aplicaciones pero no para otras. Comprender estas ventajas es clave para tomar una decisión informada.

Deposición en Línea de Visión

Debido a que los átomos del recubrimiento viajan en línea recta, el PVD es excelente para recubrir superficies planas o curvadas externamente. Sin embargo, le cuesta recubrir huecos profundos, orificios internos o geometrías complejas y sombreadas. Las piezas a menudo necesitan ser rotadas en accesorios complejos para asegurar una cobertura uniforme.

El Requisito de Vacío

Crear y mantener un alto vacío requiere equipos especializados y costosos. Esto hace que el PVD sea un proceso por lotes, no continuo, lo que puede afectar el rendimiento y el costo en comparación con métodos como la galvanoplastia.

Características de la Película

Las películas de PVD son extremadamente delgadas. Si bien esto es una ventaja para mantener la tolerancia dimensional de las piezas de precisión, ofrecen una acumulación mínima para reparar superficies dañadas o desgastadas.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el proceso de recubrimiento adecuado depende completamente de su objetivo final. El PVD sobresale donde la precisión, la pureza y el alto rendimiento son primordiales.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: El PVD reactivo es la solución para crear recubrimientos cerámicos como Nitruro de Titanio (TiN) o Nitruro de Cromo (CrN) en herramientas de corte y componentes industriales.

- Si su enfoque principal es una capa decorativa, biocompatible o conductora: El PVD no reactivo se utiliza para depositar capas finas y puras de metales como titanio, oro o aluminio para implantes médicos, relojes y electrónica.

- Si su enfoque principal es recubrir materiales sensibles al calor: La temperatura relativamente baja del proceso de PVD lo hace ideal para recubrir plásticos u otros materiales que se dañarían con procesos de alta temperatura.

En última instancia, el PVD es una herramienta de fabricación sofisticada que otorga un control preciso sobre las propiedades de la superficie de un material a escala atómica.

Tabla Resumen:

| Etapa | Proceso Clave | Propósito |

|---|---|---|

| 1. Vaporización | Pulverización catódica o Evaporación térmica | Convertir el material blanco sólido en vapor atómico |

| 2. Transporte | Viaje en línea de visión en alto vacío | Mover los átomos de vapor al sustrato sin interferencias |

| 3. Reacción (Opcional) | Introducción de gases reactivos | Formar compuestos cerámicos como TiN o CrN |

| 4. Deposición | Condensación en la superficie del sustrato | Construir un recubrimiento delgado, denso y adherente átomo por átomo |

¿Listo para mejorar sus productos con recubrimientos PVD de alto rendimiento?

En KINTEK, nos especializamos en equipos de laboratorio de precisión y soluciones de recubrimiento para laboratorios y fabricantes. Nuestra experiencia en tecnología PVD puede ayudarle a lograr propiedades superficiales superiores para sus aplicaciones, ya sea que necesite resistencia extrema al desgaste, acabados decorativos o capas biocompatibles.

Ofrecemos:

- Sistemas PVD avanzados para investigación y producción

- Consultoría experta en selección de recubrimientos y optimización de procesos

- Soluciones para herramientas de corte, dispositivos médicos, electrónica y más

¡Hablemos de cómo el PVD puede resolver sus desafíos específicos de ingeniería de superficies. Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura