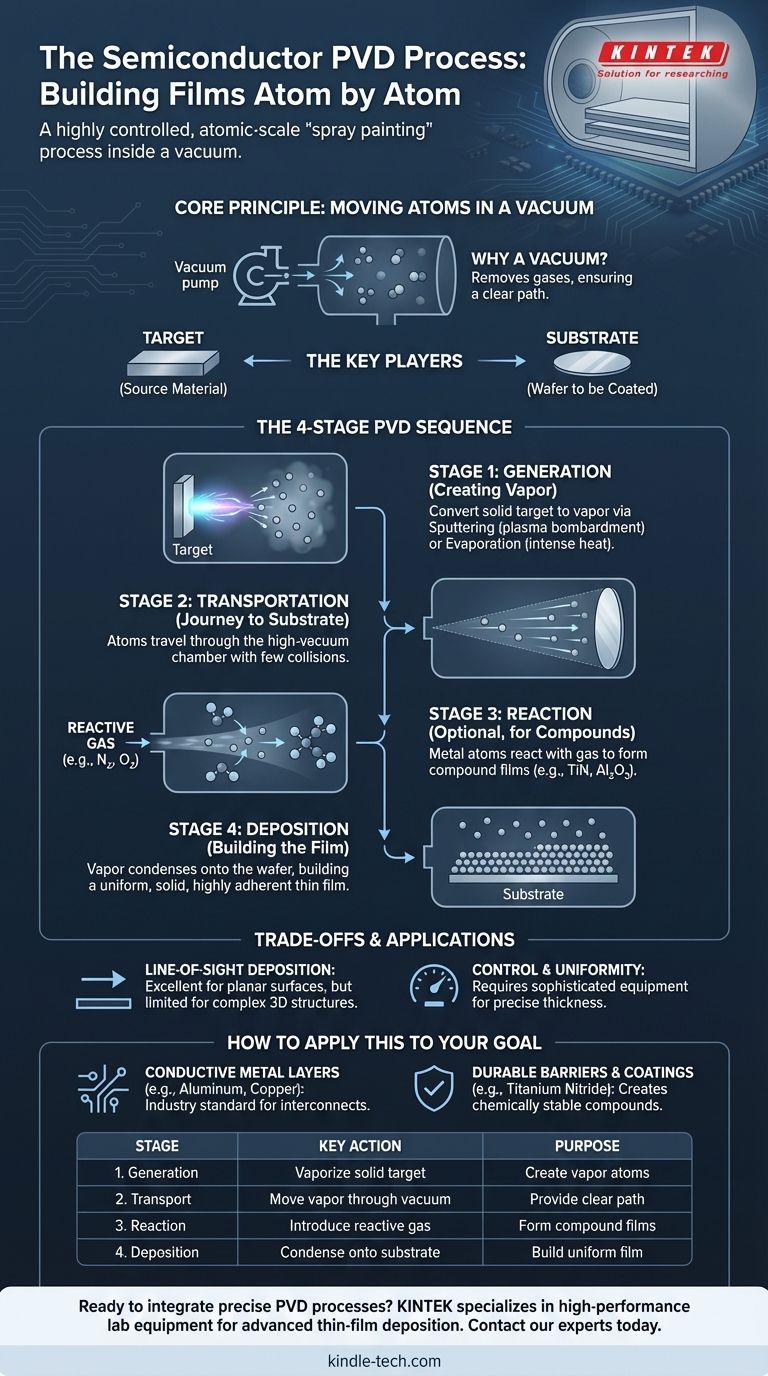

En esencia, el proceso de Deposición Física de Vapor (PVD) en la fabricación de semiconductores es una técnica de deposición al vacío que construye una película ultrafina sobre un sustrato, o oblea, átomo por átomo. El proceso consta de cuatro etapas fundamentales: generar un vapor a partir de un material fuente sólido, transportar ese vapor a través de un vacío, permitir que reaccione con gases si es necesario y, finalmente, depositarlo como una película sólida sobre la superficie del sustrato.

El PVD se entiende mejor como un proceso de "pintura en aerosol" a escala atómica y altamente controlado dentro de un vacío. Mueve físicamente el material desde una fuente (el "blanco" o "target") a un destino (el "sustrato") sin reacciones químicas fundamentales, lo que resulta en una película delgada excepcionalmente pura y uniforme.

El Principio Central: Mover Átomos en un Vacío

Antes de desglosar los pasos, es fundamental comprender el entorno en el que se produce el PVD. Todo el proceso depende fundamentalmente de la física de una cámara de alto vacío.

Por qué el Vacío es Innegociable

Un vacío, o entorno de muy baja presión, es esencial porque elimina el aire y otras moléculas de gas. Esto crea un camino claro y sin obstáculos para que los átomos vaporizados viajen desde su fuente hasta la oblea objetivo.

Sin un vacío, los átomos vaporizados chocarían con miles de millones de partículas de aire, dispersándolos e impidiendo la formación de una película uniforme y densa.

Los Actores Clave: Blanco y Sustrato

El proceso involucra dos componentes principales:

- El Blanco (Target): Esta es una pieza del material fuente sólido y puro que se desea depositar (por ejemplo, aluminio, titanio, cobre).

- El Sustrato: Este es el objeto que se está recubriendo, que en la fabricación de semiconductores es la oblea de silicio.

Deconstruyendo las Cuatro Etapas del PVD

Si bien el concepto es sencillo, la ejecución es una secuencia precisa de cuatro etapas.

Etapa 1: Generación (Creación del Vapor)

El primer paso es convertir el material sólido del blanco en un vapor. Esto se logra bombardeando el blanco con una fuente de alta energía.

Los dos métodos de generación más comunes en el PVD de semiconductores son la pulverización catódica (sputtering) y la evaporación. La pulverización catódica utiliza plasma energizado para golpear físicamente los átomos de la superficie del blanco, muy parecido a un chorro de arena microscópico. La evaporación utiliza calor intenso para hervir eficazmente el material, liberando átomos como gas.

Etapa 2: Transporte (El Viaje al Sustrato)

Una vez liberados del blanco, los átomos o moléculas vaporizadas viajan a través de la cámara de vacío.

Debido al alto vacío, estas partículas se mueven en línea recta con pocas o ninguna colisión hasta que alcanzan el sustrato.

Etapa 3: Reacción (Un Paso Opcional pero Crítico)

Esta etapa es lo que define los diferentes tipos de PVD. Para depositar una película metálica pura como el aluminio, este paso no ocurre.

Sin embargo, si el objetivo es crear una película compuesta, se introduce un gas reactivo (como nitrógeno u oxígeno) en la cámara. Los átomos de metal reaccionan con este gas durante el transporte para formar materiales como nitruro de titanio (TiN) u óxido de aluminio (Al₂O₃).

Etapa 4: Deposición (Construcción de la Película)

En la etapa final, el chorro de vapor llega al sustrato más frío y se condensa, volviendo a su estado sólido.

Esta condensación se acumula capa por capa, átomo por átomo, para formar una película delgada, sólida y altamente adherente en la superficie de la oblea.

Comprender las Compensaciones y Limitaciones

Aunque es potente, el PVD no está exento de desafíos. Comprender sus limitaciones es clave para su aplicación adecuada.

Deposición por Línea de Visión

Debido a que el vapor viaja en línea recta, el PVD es una técnica de línea de visión. Esto significa que sobresale en el recubrimiento de superficies planas y planas.

Sin embargo, tiene dificultades para recubrir uniformemente estructuras 3D complejas con trincheras profundas o voladizos. Las áreas que no están en la trayectoria directa del chorro de vapor reciben poco o ningún recubrimiento, un problema conocido como el "efecto de sombra".

Control y Uniformidad

Lograr el grosor perfecto de la película y la uniformidad en una oblea grande (por ejemplo, de 300 mm) requiere equipos y control de procesos altamente sofisticados. Las variaciones menores en la temperatura, la presión o la densidad del plasma pueden afectar el resultado final.

Cómo Aplicar Esto a Su Objetivo

El PVD es una herramienta fundamental en la microfabricación, elegida para propósitos específicos y bien definidos.

- Si su enfoque principal es crear capas metálicas conductoras: El PVD es el estándar de la industria para depositar metales puros como el aluminio o el cobre, que forman el cableado (interconexiones) que conecta los transistores en un chip.

- Si su enfoque principal es formar una barrera o recubrimiento duradero: El PVD reactivo se utiliza para crear compuestos duros y químicamente estables como el Nitruro de Titanio (TiN), que actúa como barrera de difusión para evitar que diferentes materiales se mezclen.

En última instancia, el PVD es el método físico definitivo para construir las películas ultrafinas y de alta pureza que son los bloques de construcción de los dispositivos electrónicos modernos.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1. Generación | Vaporizar el material sólido del blanco | Crear un vapor de átomos fuente |

| 2. Transporte | Mover el vapor a través de un vacío | Proporcionar un camino claro hacia el sustrato |

| 3. Reacción | Introducir gas reactivo (si es necesario) | Formar películas compuestas (p. ej., TiN) |

| 4. Deposición | Condensar el vapor sobre el sustrato | Construir una película delgada sólida y uniforme |

¿Listo para integrar procesos PVD precisos en su fabricación de semiconductores? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para la deposición avanzada de películas delgadas. Nuestras soluciones garantizan la pureza y uniformidad críticas para su I+D y producción de semiconductores. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los requisitos específicos de PVD de su laboratorio.

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Cómo funciona el MPCVD? Una guía para la deposición de películas de alta calidad a baja temperatura

- ¿Qué tan difícil es cultivar un diamante? El inmenso desafío de la precisión a nivel atómico

- ¿Cuáles son las ventajas del plasma de microondas? Procesamiento más rápido y puro para aplicaciones exigentes

- ¿Qué es MPCVD? Desbloquee la precisión átomo por átomo para materiales de alta pureza

- ¿Qué es el método MPCVD? Una guía para la síntesis de diamantes de alta pureza