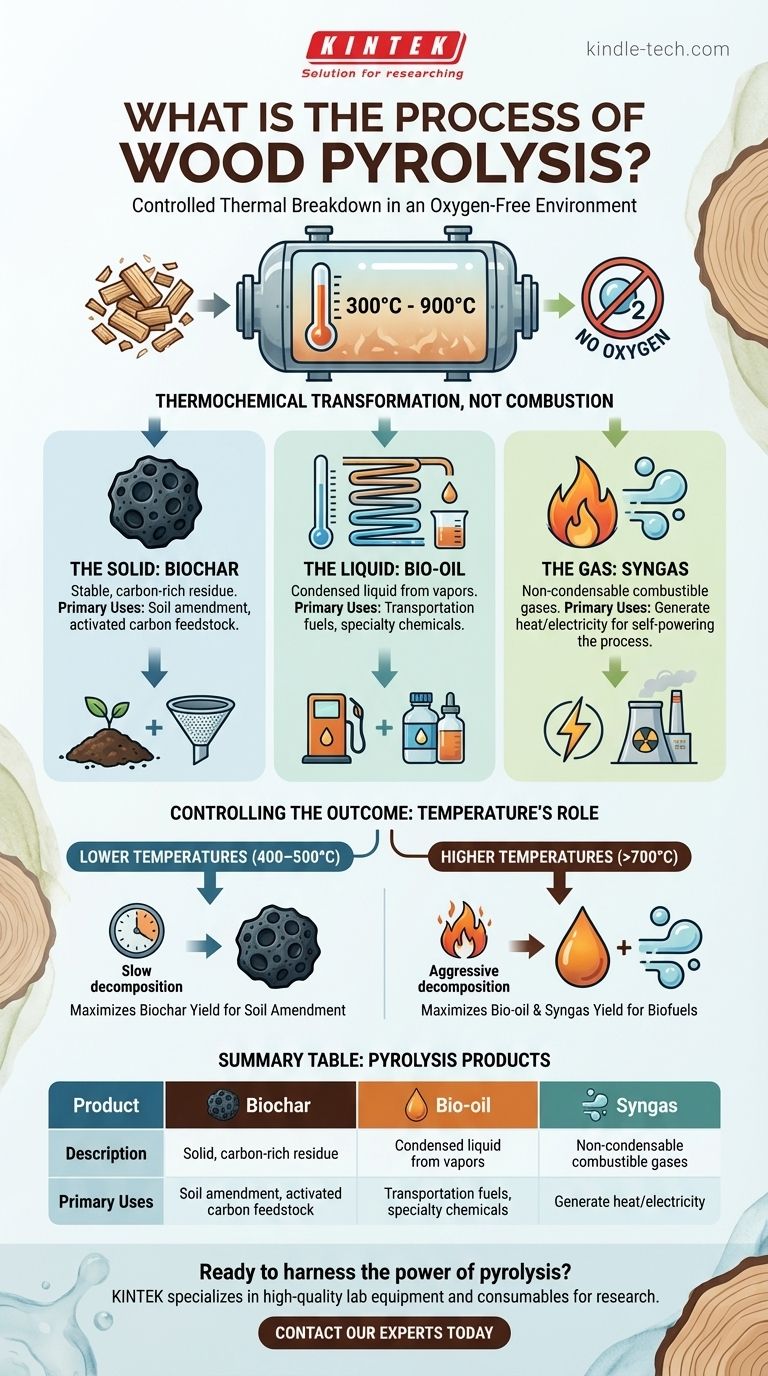

En esencia, la pirólisis de la madera es el proceso de descomposición química de la madera mediante calor intenso en un entorno sin oxígeno. Esto no es quemar; es una descomposición térmica controlada que transforma la biomasa sólida en una gama de productos completamente nuevos y valiosos. El proceso generalmente ocurre en un reactor sellado a temperaturas que oscilan entre 300 °C y 900 °C.

La conclusión fundamental es que la pirólisis es una transformación, no una destrucción. Al controlar cuidadosamente el calor y eliminar el oxígeno, se puede dictar con precisión si la madera original se convierte en un sólido estable (biocarbón), un combustible líquido (bioaceite) o un gas combustible (gas de síntesis).

El Mecanismo Central: Calor Sin Oxígeno

La pirólisis es un proceso termoquímico, un término derivado de las palabras griegas 'pyro' (fuego) y 'lysis' (separación). Es literalmente el acto de separar una sustancia mediante el calor.

Por qué la Ausencia de Oxígeno es Crítica

Cuando la madera se calienta en presencia de oxígeno, se quema, un proceso llamado combustión. Esta reacción libera energía en forma de calor y luz, dejando atrás una pequeña cantidad de ceniza.

En la pirólisis, la ausencia de oxígeno evita que se produzca la combustión. En lugar de quemarse, el calor intenso rompe los complejos enlaces químicos dentro de los componentes primarios de la madera (celulosa, hemicelulosa y lignina), haciendo que se descompongan en sustancias más simples y estables.

Qué Sucede Dentro del Reactor

El proceso comienza alimentando la madera a una cámara sellada llamada reactor. Este reactor se calienta a una temperatura objetivo, expulsando primero cualquier humedad residual.

A medida que la temperatura aumenta, la madera comienza a descomponerse, liberando una mezcla de gases y vapores. Estos luego se canalizan fuera del reactor y se enfrían, lo que los separa en los productos líquidos y gaseosos finales, dejando atrás el carbón vegetal sólido.

Los Tres Productos Principales de la Pirólisis

La transformación de la madera da como resultado tres resultados distintos, cada uno con su propio conjunto de usos. La proporción de cada producto depende en gran medida de las condiciones del proceso.

El Sólido: Biocarbón

El residuo sólido que queda en el reactor es biocarbón, un material estable y rico en carbono similar al carbón vegetal.

Es altamente poroso y puede utilizarse como un potente acondicionador de suelo para mejorar la retención de agua o como materia prima para producir carbón activado para filtración.

El Líquido: Bioaceite

A medida que los vapores calientes del reactor se enfrían, se condensan en un líquido oscuro y espeso conocido como aceite de pirólisis o bioaceite.

Esta compleja mezcla de compuestos orgánicos puede mejorarse para obtener combustibles para el transporte o utilizarse como fuente de productos químicos especializados.

El Gas: Gas de Síntesis

Los gases que no se condensan en forma líquida se conocen colectivamente como gas de síntesis o syngas.

Esta mezcla de gases combustibles, que incluye hidrógeno y monóxido de carbono, puede quemarse para generar calor o electricidad, a menudo para alimentar la propia planta de pirólisis en un ciclo autosostenible.

Comprender las Compensaciones: Controlar el Resultado

La pirólisis no es un proceso único para todos. El rendimiento final de biocarbón, bioaceite y gas de síntesis es un resultado directo de las condiciones específicas utilizadas, lo que crea un conjunto crítico de compensaciones para el operador.

El Papel Decisivo de la Temperatura

La temperatura es la variable más importante para controlar la producción de una reacción de pirólisis.

Las temperaturas más bajas, generalmente en el rango de 400–500 °C, descomponen la madera más lentamente y favorecen la producción del residuo sólido, maximizando el rendimiento de biocarbón.

Las temperaturas más altas, a menudo superiores a 700 °C, provocan una descomposición más agresiva y completa de la madera en vapores. Esto aumenta drásticamente el rendimiento de los combustibles líquidos (bioaceite) y gaseosos (gas de síntesis).

Tomar la Decisión Correcta para su Objetivo

La estrategia óptima de pirólisis depende totalmente del producto final deseado. Al ajustar los parámetros del proceso, puede dirigir el resultado para cumplir un objetivo específico.

- Si su enfoque principal es crear un acondicionador de suelo estable: Opere a temperaturas más bajas (400–500 °C) para maximizar la producción de biocarbón de alta calidad.

- Si su enfoque principal es la producción de biocombustibles: Utilice temperaturas más altas (superiores a 700 °C) para descomponer la madera en sus componentes líquidos y gaseosos, maximizando el rendimiento de bioaceite y gas de síntesis.

- Si su enfoque principal es la conversión eficiente de residuos: Diseñe el sistema para capturar y quemar el gas de síntesis producido, creando un proceso autosuficiente que alimente sus propios requisitos de calefacción.

En última instancia, la pirólisis de la madera es una plataforma poderosa y flexible para convertir biomasa renovable en una gama personalizada de productos valiosos simplemente dominando la aplicación del calor.

Tabla Resumen:

| Producto | Descripción | Usos Principales |

|---|---|---|

| Biocarbón | Residuo sólido rico en carbono | Acondicionador de suelo, materia prima para carbón activado |

| Bioaceite | Líquido condensado a partir de vapores | Combustibles para el transporte, productos químicos especializados |

| Gas de Síntesis | Gases combustibles no condensables | Generar calor/electricidad para autoalimentar el proceso |

¿Listo para aprovechar el poder de la pirólisis para sus proyectos de conversión de biomasa? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para la investigación y el desarrollo de la pirólisis. Ya sea que esté optimizando la producción de biocarbón para la agricultura o desarrollando procesos de refinación de bioaceite, nuestros reactores y herramientas analíticas le brindan la precisión y confiabilidad que necesita. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar los objetivos específicos de pirólisis de su laboratorio!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo